如何通过过程控制确保PCBA工厂的生产质量?

在PCBA加工过程中,确保每一块电路板的质量至关重要。质量管理不仅仅依赖最终的质量检测,还需要通过严格的过程控制在生产的各个环节进行有效监控和调整。通过科学的过程控制,PCBA工厂可以持续优化生产工艺,减少缺陷,提高生产效率,从而确保最终产品的质量达到客户的要求。

1、过程控制的基本概念

过程控制指的是在生产过程中,通过对各种关键环节的实时监测与调整,确保生产过程的稳定性和一致性。在PCBA加工中,过程控制不仅仅包括对设备的监控,还包括对材料、人员、工艺参数等各方面的管理。通过建立科学的过程控制体系,PCBA工厂可以在每个生产阶段及时发现并纠正问题,避免不良品的产生。

2、制定标准化操作流程

为了确保过程控制的有效性,PCBA工厂首先需要制定标准化操作流程(SOP)。标准化流程能够保证每一位操作员按照统一的步骤进行操作,减少人为差异导致的质量波动。标准化流程不仅包括设备操作、材料检验,还应涵盖生产线的清洁、维护等方面。

例如,在表面贴装技术(SMT)过程中,控制温度、湿度以及焊接参数等环境条件至关重要。通过制定这些标准化流程,并确保每个环节按照标准执行,可以有效减少由于操作不当导致的质量问题。

3、关键工艺参数的实时监控

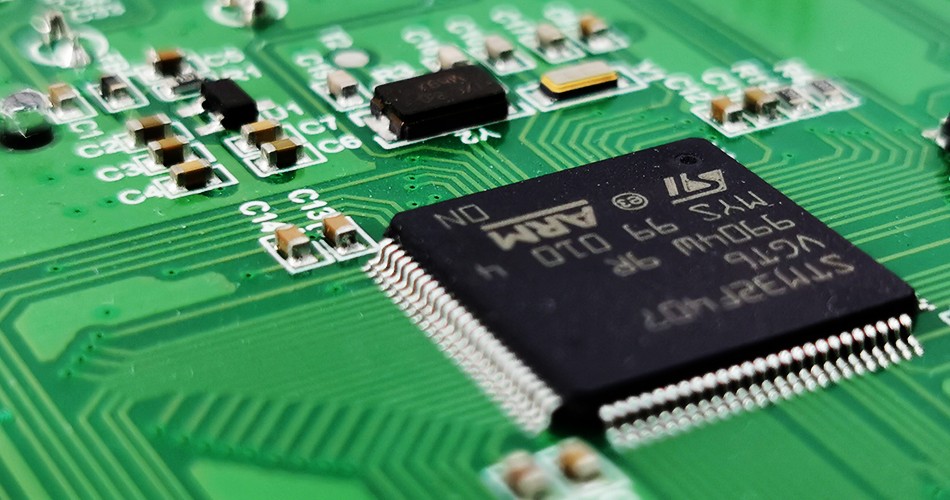

在PCBA加工中,有许多关键工艺环节,如焊接、贴片、清洗等,这些环节中的任何一点偏差都可能影响到产品的质量。因此,实时监控这些关键工艺参数是过程控制的重要组成部分。现代化的PCBA工厂通常会利用传感器、仪器和自动化设备对生产过程进行监控。

例如,在SMT生产线中,机器会实时监测焊接温度、时间、压力等参数,确保它们始终保持在最佳范围内。此外,AOI(自动光学检测)设备会在每一块电路板通过时对焊点进行检查,确保焊接质量符合标准。这种实时监控可以在问题发生的第一时间采取纠正措施,从而防止不良品流入下一环节。

4、数据分析与反馈机制

过程控制不仅仅是实时监控和调整,还需要通过数据分析来发现潜在的问题和优化空间。PCBA工厂可以通过数据采集系统收集生产过程中的各类数据,例如生产效率、缺陷率、维修记录等。这些数据可以为管理层提供关于生产过程中各项操作的全面反馈,帮助其识别生产中可能的瓶颈或不合格的环节。

通过分析这些数据,工厂能够不断优化生产工艺。例如,如果某一批次电路板的焊接缺陷率较高,管理层可以回溯到生产过程中的具体环节,找出问题的根源,并采取相应措施进行改善。此类数据反馈机制帮助PCBA工厂实现持续改进,提高生产的稳定性和产品质量。

5、培训与人员管理

良好的过程控制不仅依赖于设备和技术,还需要依靠高素质的操作人员。通过定期的员工培训和技能提升,确保每一位操作员都能严格按照标准操作流程执行任务,从而避免因人为因素造成的质量波动。同时,过程控制系统也需要与人员管理相结合,确保生产线上的每个环节都有专人负责,问题可以迅速得到反馈和处理。

结语

通过科学有效的过程控制,PCBA工厂能够在生产的各个环节进行质量把控,确保每一块电路板都符合标准要求。从标准化操作流程到关键工艺参数的实时监控,再到数据分析和员工培训,每一个环节都在确保生产质量的稳定性和一致性。随着工艺的不断优化和技术的不断进步,PCBA工厂的过程控制能力将进一步提升,为客户提供更高质量、更高效率的电子产品。