PCBA工厂的多工位自动化设备对产能的影响

随着电子产品的日益复杂和市场需求的多样化,PCBA(印刷电路板组装)工厂在提高产能方面面临着越来越大的压力。多工位自动化设备作为提高生产效率的关键因素之一,正逐渐成为现代PCBA工厂不可或缺的生产工具。本文将探讨PCBA工厂的多工位自动化设备如何影响产能,并帮助工厂在激烈的市场竞争中脱颖而出。

1、多工位自动化设备的定义与优势

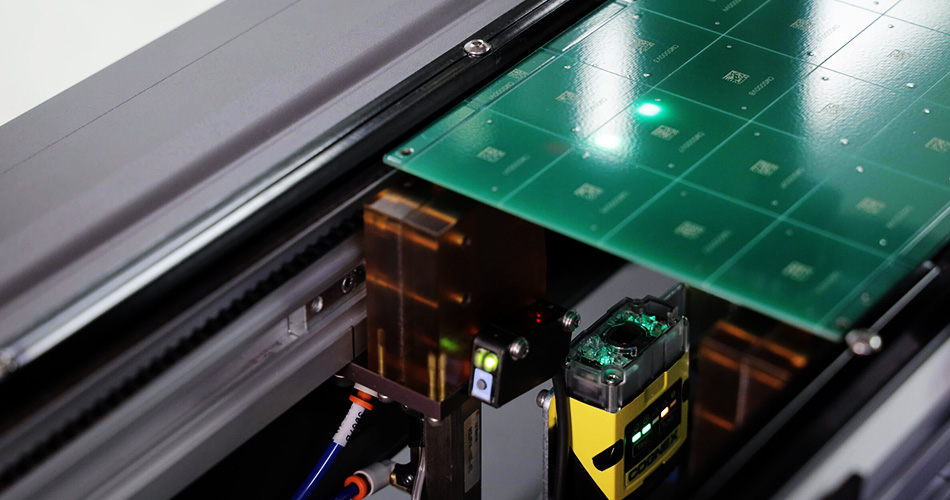

多工位自动化设备通常指的是具备多个工作站或工位的自动化生产设备,能够同时处理多个工序,提升生产的整体效率。与传统的单工位设备相比,这种设备具有更高的生产能力和灵活性,能够同时完成多个任务,从而减少设备空闲时间和工序切换时间。

应对策略:多工位自动化设备能够在每个生产周期内完成更多的工作,极大提升了PCBA加工的产出。例如,自动化贴片机、回流焊炉等设备的多工位设计能够同时处理多个PCB板或多个组件,减少了单台设备的等待时间,提高了生产线的流畅度。

2、提高生产效率

多工位自动化设备的最大优势之一就是显著提高生产效率。传统的生产方式可能需要多次人工操作和设备切换,导致生产周期较长,而多工位设备通过并行处理多个工序,能够极大地缩短每个周期的生产时间。

应对策略:在PCBA加工中,采用多工位自动化设备可以显著减少每个工序之间的转换时间,提升生产线的利用率。例如,在贴片过程中,多工位设备可以同时进行多个工序的贴装,减少了停机和切换工位的时间,使得每个生产周期能够完成更多的生产任务。

3、降低人工成本与错误率

PCBA工厂的生产过程中,人工操作常常导致效率低下和错误发生,而多工位自动化设备则能有效降低人工干预。通过自动化的生产线,工厂不仅减少了对人工操作的依赖,还能通过智能化控制系统减少人为错误,提高生产的稳定性和可靠性。

应对策略:多工位设备通过集成的传感器和检测技术,能够实时监控生产过程,及时发现和纠正问题。例如,在自动化贴片设备上,工序中的每一步都能通过传感器进行实时检测,若出现贴装偏差或焊点问题,系统可以立刻进行调整或报警,避免产生质量问题,提升生产的合格率。

4、增强灵活性和适应性

多工位自动化设备还具备高度的灵活性,可以根据不同的生产需求快速调整工艺和参数。这对于PCBA工厂在面对复杂的定制化生产需求时尤为重要。通过多工位设备,工厂能够灵活应对不同批次、不同规格的产品生产。

应对策略:多工位设备不仅能同时处理多个产品,还可以根据客户的需求调整工艺参数。例如,若某一批次的产品需要进行特殊处理,设备可以在不更换设备的情况下,快速切换工艺参数,确保生产线的灵活性和快速响应能力。

5、提升产品质量与一致性

通过多工位自动化设备,PCBA工厂能够更精确地控制每个工序的执行,确保每个生产环节都符合标准。这种精确的控制能够提高产品的质量一致性,减少人为因素对产品质量的影响。

应对策略:自动化设备在每个生产环节都采用了精密的控制系统,如温度、压力、时间等参数的自动调节。这确保了每个产品在每个工序中都能保持一致的质量标准,避免了由于人工操作不规范而导致的质量波动。

结语

PCBA工厂的多工位自动化设备为提升生产效率、减少人工成本、提高质量一致性和增强灵活性提供了强有力的支持。通过这种设备,工厂能够在更短的时间内完成更多的生产任务,并提高产品的质量标准,从而在竞争激烈的市场中占据有利位置。随着技术的不断进步,未来多工位自动化设备将成为PCBA工厂提升产能、实现精益生产的关键因素。