PCBA工厂的SMT贴装质量控制策略

在PCBA加工过程中,表面贴装技术(SMT)是实现高密度集成电路的重要工艺。SMT贴装的质量直接影响到整个电路板的性能和可靠性,因此,确保SMT贴装质量对于PCBA工厂来说至关重要。通过有效的质量控制策略,工厂能够减少不良品率,提高生产效率,确保产品达到客户的质量标准。本文将探讨PCBA工厂在SMT贴装环节中常见的质量控制策略。

1、精准的锡膏印刷控制

锡膏印刷是SMT贴装的第一道工序,其质量直接影响到元器件的贴装效果。如果锡膏印刷不均匀或过多,将导致焊接不良、虚焊甚至元器件损坏。因此,精确控制锡膏的印刷质量至关重要。PCBA工厂应采取以下措施:

使用高精度印刷机:选择精度高、稳定性强的锡膏印刷设备,确保锡膏的厚度、数量和均匀性。

定期检查模板:模板的质量会直接影响锡膏的印刷效果,定期清洁并检查模板,确保其无损坏、无污染。

调整印刷参数:根据元器件的类型、尺寸以及PCB的设计要求,调整合适的印刷压力、速度等参数。

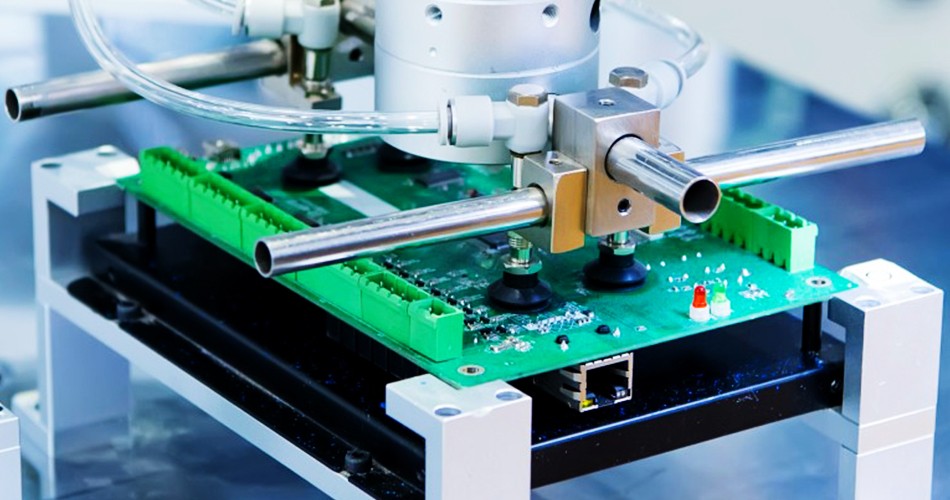

2、元件贴装的精度控制

在SMT工艺中,元件的精准贴装对后续的焊接效果至关重要。任何微小的偏移都会导致焊点不良,影响电路板的功能。因此,如何确保元件在正确位置贴装是控制质量的关键。

自动光学检测(AOI):通过AOI系统对贴装元件的精度进行实时检查,检测元件是否偏离预设位置,及时纠正错误。

选择合适的贴装机:使用高精度的贴片机,确保元件的准确定位和稳固贴装,尤其是在高密度贴装的情况下,贴片机的精度至关重要。

贴装过程中的温度和压力控制:控制贴装时的温度和压力,避免因过高或过低的温度、压力导致元件损坏或贴装不良。

3、回流焊接温度曲线的优化

回流焊接是SMT工艺中关键的焊接环节,其质量直接决定焊点的可靠性。回流焊接过程中,温度曲线的控制尤为重要,不当的温度控制会导致焊点不良,甚至造成元器件损坏。

设定合适的温度曲线:PCBA工厂需要根据元器件的特性以及PCB板的材质,设置合理的回流焊温度曲线,确保锡膏充分熔化,并能形成稳固的焊接点。

监控焊接环境:确保回流炉的加热温度均匀,避免出现温度波动较大的情况,以确保每一块电路板都能达到同样的焊接效果。

定期检查回流炉性能:定期对回流炉进行维护和校准,确保设备在长期使用后的稳定性和准确性。

4、自动光学检测(AOI)与X射线检查

自动光学检测(AOI)和X射线检查是SMT贴装后常用的质量检测手段。通过AOI,可以快速准确地检测焊点、元器件的贴装精度以及是否存在虚焊、错位、偏移等问题;X射线检查则可以检测到元器件底部的焊接质量,特别是对于BGA(球栅阵列)等底部焊点的检测非常有效。

AOI的应用:利用AOI设备实时检测焊接质量,能有效提高生产效率并及时发现问题,避免将不良品进入后续生产环节。

X射线检测的必要性:对于复杂的元器件或高密度PCB,使用X射线检查能够帮助工厂发现难以通过AOI检测到的焊接缺陷,保证每一块产品的质量。

5、持续的过程监控与数据分析

质量控制不仅限于生产过程中的每个单独环节,还包括对整体生产过程的持续监控和数据分析。通过实时数据监控,工厂可以及时发现潜在问题并进行调整,避免质量问题的积累。

建立数据收集和反馈机制:收集每个工序的数据,包括锡膏印刷、元件贴装、回流焊接等环节的数据,进行分析并发现潜在的质量问题。

实时监控生产参数:通过生产线上的传感器和监控系统,实时掌握生产过程中的各项参数,并根据预设标准进行调整,避免超出容许范围的偏差。

6、员工培训与技能提升

SMT贴装质量的控制不仅仅依赖设备和技术,员工的操作技能和对质量控制流程的理解同样至关重要。工厂应定期对操作员进行培训,提高其对SMT贴装过程的理解和操作技能,减少人为失误。

定期培训:定期开展质量控制培训,使操作人员熟悉每道工序的标准操作流程和质量控制要点。

技能认证:为操作员提供技能认证课程,确保他们掌握最新的SMT贴装技术和质量标准。

总结

SMT贴装工艺是PCBA加工中至关重要的一环,直接关系到产品的质量与可靠性。通过精准控制锡膏印刷、元件贴装、回流焊接等关键环节,并结合自动化检测与数据分析,PCBA工厂能够有效提升SMT贴装的质量,降低不良品率,确保生产的电路板能够满足客户的高标准要求。通过持续的技术创新与工艺优化,工厂将在激烈的市场竞争中获得更多的优势。