全面解析PCBA工厂的失效分析与质量改善方法

在PCBA加工过程中,失效分析和质量改善是确保产品可靠性和稳定性的关键环节。PCBA工厂通过深入的失效分析,不仅能识别并解决潜在的问题,还能通过持续的质量改善,提高生产效率,降低不良品率,提升客户满意度。本文将全面解析PCBA工厂的失效分析与质量改善方法。

1、失效分析的重要性

失效分析(Failure Analysis,简称FA)是识别和分析在生产过程中发生的故障和缺陷的系统性过程。对于PCBA加工来说,失效分析帮助工程师和质量控制团队识别并找出可能导致产品不合格的根本原因。这不仅有助于避免类似问题的再次发生,还能优化生产流程,提升产品质量。

常见的PCBA失效原因包括:

焊接缺陷:如焊点不良、虚焊、冷焊等;

元器件故障:如元器件损坏、性能不稳定等;

设计问题:如电路板设计不合理、布局不当等;

生产问题:如污染、温度湿度控制不当等。

通过准确的失效分析,PCBA工厂能够识别这些问题并制定针对性的解决方案。

2、失效分析的主要方法

失效分析的方法多种多样,常见的分析手段包括以下几种:

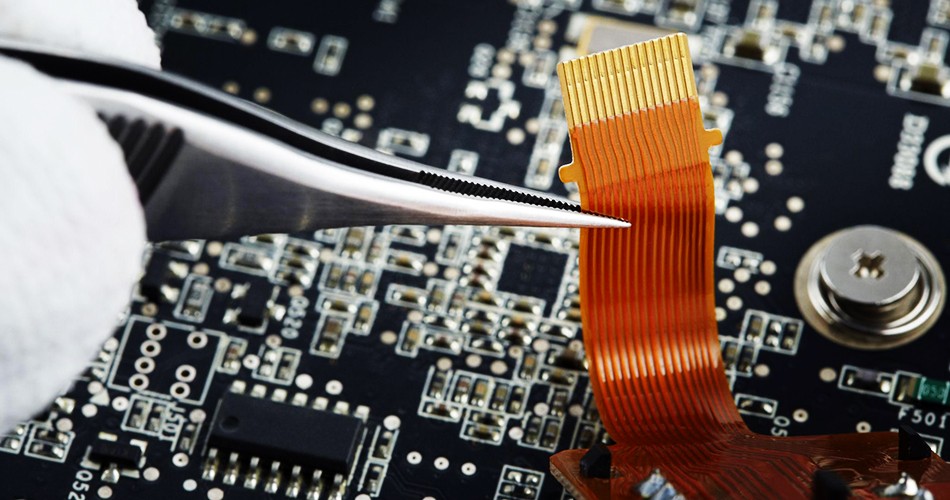

2.1 视觉检查

视觉检查是失效分析中最基本的一步,通过显微镜或高倍放大镜检查焊点、元器件及线路板表面,能够识别表面缺陷如裂纹、焊点缺失或虚焊等。视觉检查通常作为初步检测,能够帮助工程师快速发现明显的缺陷。

2.2 X射线检测

X射线检测用于深入分析焊点和元器件的内部结构。它特别适用于检测隐藏在电路板内部的焊点问题、元器件内部的裂纹等问题。X射线检查能够帮助工程师识别焊接缺陷,而这些问题通常无法通过传统的视觉检查发现。

2.3 扫描电子显微镜(SEM)分析

扫描电子显微镜(SEM)分析用于对焊接点、元器件或电路板进行详细的微观分析。SEM能提供更高分辨率的图像,帮助工程师发现微小的失效源,并能够提供有关缺陷形态、尺寸及其分布的详细数据,方便进一步分析。

2.4 热成像分析

热成像分析用于检测电路板在工作状态下的热分布情况。通过监控电路板表面的温度变化,能够判断是否存在过热、短路或电气故障等问题。热成像在失效分析中通常用于电路板的运行状况监测和温度异常检测。

3、质量改善方法

通过失效分析,PCBA工厂可以采取多种质量改善方法,持续提高生产效率和产品质量:

3.1 焊接工艺改进

焊接缺陷是PCBA加工中常见的失效原因之一。工厂可以通过优化焊接工艺,如调整焊接温度、时间和锡膏选择,确保焊接的质量。引入自动化焊接设备和精密的温控系统,也能有效减少人为操作误差,提升焊点质量。

3.2 元器件质量控制

在PCBA加工中,元器件的质量直接影响到产品的最终质量。工厂可以通过严格的元器件检测、筛选和验收标准,确保每个元器件符合质量要求。此外,定期与供应商进行质量评估和沟通,保证元器件的一致性和可靠性。

3.3 生产环境改善

环境因素如温度、湿度、洁净度等对PCBA加工质量有显著影响。工厂应确保生产环境符合相关标准,避免因环境因素导致的质量问题。安装温湿度监控设备,并定期检查和维护生产设备,确保设备正常运行,减少因设备故障引起的质量问题。

3.4 持续优化生产流程

PCBA工厂应建立和优化标准化生产流程,确保各个生产环节的质量稳定性。例如,精确的设备校准、严格的工艺控制、操作人员的技能培训等,都能有效减少生产过程中的失误和缺陷。工厂还应定期进行质量审核和流程优化,识别潜在问题并及时改进。

总结

失效分析和质量改善是PCBA工厂持续优化生产质量和提升客户满意度的核心环节。通过采用各种失效分析方法,PCBA工厂可以有效识别和解决生产过程中出现的问题,并采取合适的质量改善措施,持续提升产品质量。在竞争激烈的市场环境中,PCBA工厂的持续质量提升不仅能够减少生产成本,还能为客户提供更可靠、更高质量的产品,增强市场竞争力。