PCBA工厂的持续改进如何推动质量提升?

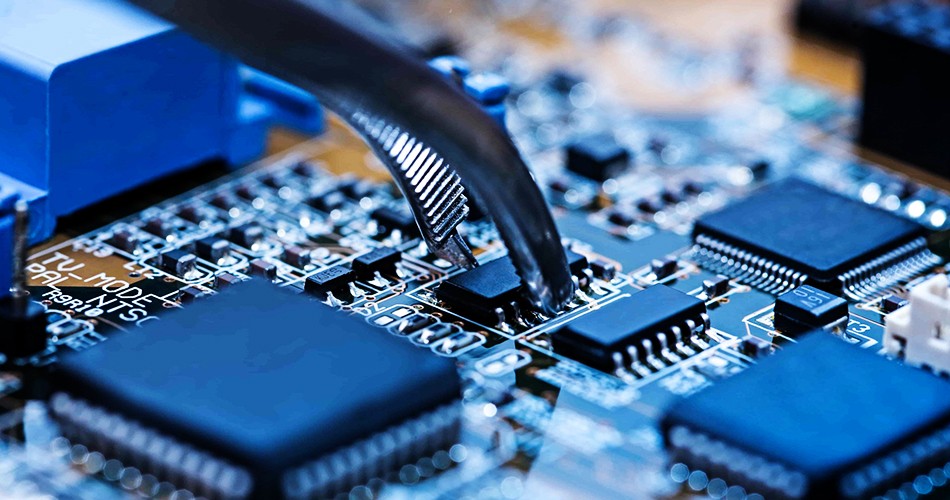

随着电子产品技术的不断进步和市场需求的日益增长,PCBA(Printed Circuit Board Assembly)加工行业面临着越来越高的质量要求。为了应对这一挑战,PCBA工厂不仅需要稳定的生产能力,还需要通过持续改进的方式不断提升产品质量。持续改进是指在生产过程中不断优化各个环节,从而实现整体质量的提升。本文将探讨PCBA工厂如何通过持续改进来推动质量提升。

1、持续改进的核心理念

持续改进(Continuous Improvement, CI)是一种系统的质量管理方法,旨在通过定期审查、调整和优化生产过程,不断提高生产效率和产品质量。在PCBA加工中,持续改进不仅仅体现在减少不良品率上,还包括提高生产过程的稳定性、增强员工参与感以及优化资源利用效率。通过持续改进,PCBA工厂能够在激烈的市场竞争中保持优势。

2、数据驱动的质量改进

在PCBA工厂中,质量控制的核心是数据。通过收集生产过程中各个环节的数据,工厂可以全面了解产品质量的现状,并发现潜在问题。例如,使用自动化检测设备(如SPI和AOI)实时监测焊点质量和元件贴装精度,数据会即时反馈到质量管理系统。通过数据分析,管理者能够识别生产过程中出现的偏差,并采取针对性的措施进行改进。

此外,通过历史数据的积累,PCBA工厂能够逐步发现生产中的系统性问题,如某种元件的重复缺陷,或者特定机器设备的故障频率较高。基于这些数据,工厂能够制定出更加科学的质量改进方案,进一步提高生产质量。

3、精益生产与质量提升的结合

精益生产(Lean Production)是一种源自丰田生产方式的管理理念,强调消除浪费和优化生产流程。在PCBA加工过程中,精益生产与质量改进密切相关。通过精益生产,PCBA工厂能够减少生产过程中不必要的环节和等待时间,从而降低生产成本和质量波动。

例如,在实际生产中,工厂可以通过减少原材料库存、优化工序布局和减少运输时间来提高生产效率。而精益生产的核心之一——标准化作业(Standardized Work)则确保了每一个环节都能够按照最高标准进行,从而提高了生产的一致性和产品的质量。

4、员工培训与质量意识提升

持续改进不仅仅是管理层的责任,员工的参与和质量意识的提升同样关键。PCBA工厂通过定期的员工培训,确保每个员工都能理解质量目标,并掌握如何在自己的岗位上实现质量改进。这种培训包括但不限于操作规程、设备维护、问题解决技巧等。

同时,工厂应通过激励措施鼓励员工参与到质量改进中。比如,通过设立“质量改进奖”来表彰那些提出合理化建议并成功实施的员工,激发员工的主动性和创造性,从而形成全员参与、全员负责的质量管理氛围。

5、反馈机制与持续改进的循环

在PCBA加工中,客户反馈和内部反馈是持续改进的重要来源。通过建立有效的反馈机制,PCBA工厂能够及时发现客户在使用产品时遇到的问题,并将这些问题作为改进的依据。同时,内部反馈可以通过定期的质量评审会议、问题分析和头脑风暴等方式来获取。

每一次质量问题的解决,都是一次学习的过程。通过总结经验教训,PCBA工厂能够不断完善自己的质量管理体系。持续的反馈与改进构成了一个闭环,确保了质量管理体系在实践中不断进步。

6、质量文化的塑造

持续改进的最终目标是通过营造良好的质量文化,使每个环节、每位员工都能意识到质量的重要性,并自觉地参与到质量管理中。在PCBA工厂中,质量文化的塑造需要从上至下的引导,包括高层管理者的重视、部门间的协作、员工的主动参与等。

通过定期开展质量管理培训、树立质量先锋榜样以及组织质量改进成果分享会等方式,工厂可以逐步建立起一种重视质量、追求卓越的文化氛围。

结语

PCBA工厂的持续改进不仅是提升产品质量的有效途径,也是增强工厂竞争力的关键因素。通过数据驱动的质量改进、精益生产方法的应用、员工培训与质量文化的建设,PCBA工厂能够不断优化生产过程,降低不良品率,提高产品的稳定性和可靠性。持续改进为PCBA工厂提供了持续创新的动力,帮助工厂在激烈的市场竞争中脱颖而出。