PCBA工厂如何应对超薄柔性电路板的加工挑战?

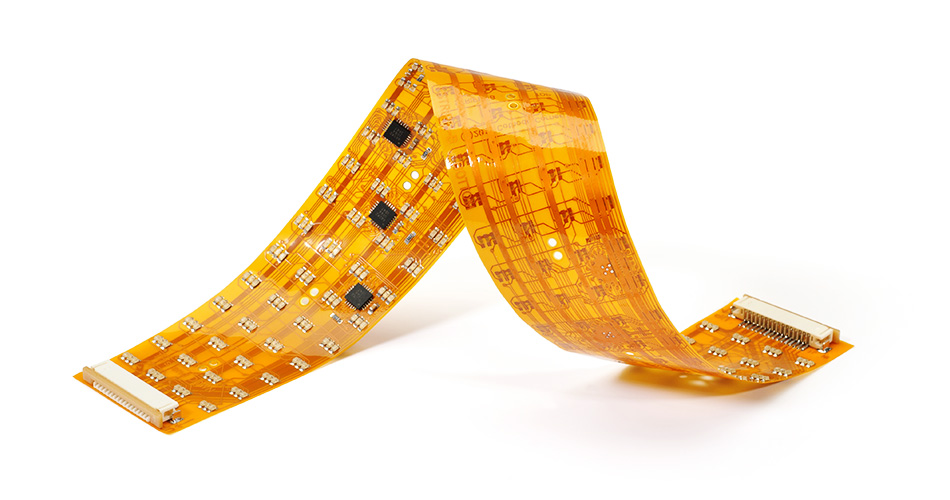

随着电子产品向着更轻薄、紧凑的方向发展,超薄柔性电路板(FPC)在手机、可穿戴设备、医疗仪器和智能硬件等领域得到了广泛应用。由于其独特的优点,柔性电路板可以在狭小空间内实现复杂的电路连接,并能够弯曲和折叠以适应不同的形状。然而,超薄柔性电路板在PCBA加工过程中面临诸多挑战,PCBA工厂需要应对这些挑战以确保产品质量和性能。本文将探讨PCBA工厂如何应对超薄柔性电路板的加工挑战。

1、超薄柔性电路板的特点与挑战

超薄柔性电路板通常具有很薄的厚度,通常在0.1mm以下。由于其轻薄、柔性等特性,超薄FPC在加工时需要特别的技术与设备。与传统刚性电路板相比,超薄柔性电路板在加工过程中面临以下挑战:

易损性:超薄FPC的结构非常脆弱,容易在加工过程中因受力过大或操作不当而导致断裂或变形。

焊接难度:由于材料本身的柔性,焊接过程中容易出现虚焊、脱焊等质量问题。

精准加工要求:超薄FPC的电路板通常涉及高密度的微小线路,任何微小的误差都可能导致电气性能的下降。

因此,PCBA工厂在处理超薄柔性电路板时,需要优化生产流程、选择合适的材料,并采用先进的技术来克服这些挑战。

2、提升生产精度,减少材料损耗

在超薄柔性电路板的生产中,精度要求极高。PCBA工厂首先需要确保设计文件的准确性,使用高精度的设计软件进行布线和元件布局。同时,采用精密的激光切割设备对电路板进行加工,确保每一层电路的切割尺寸符合设计要求。

此外,由于超薄FPC容易断裂,工厂需要使用适合的材料与设备来减少材料损耗,尽量减少不必要的废料产生。通过优化排版设计,最大限度地提高生产效率和材料利用率。

3、先进焊接技术,确保电路连接可靠

超薄柔性电路板的焊接是生产过程中的关键环节。传统的焊接方法可能对薄膜造成过多的热量或压力,从而导致焊点不牢固。为了解决这一问题,PCBA工厂通常会采用以下几种先进焊接技术:

回流焊接:回流焊可以有效避免温度过高对柔性电路板的影响,通过控制热量逐渐升高,避免了传统焊接方法中可能引起的损坏。

激光焊接:对于超薄柔性电路板,激光焊接技术具有极高的精度和较低的热输入,能够确保焊接过程中电路板的稳定性,避免过度加热或变形。

无铅焊接:为了提高焊接过程中的环保性和可靠性,许多PCBA工厂已经转向无铅焊接技术,这不仅符合环保要求,还能提升焊接质量。

4、强化测试与质量控制,确保可靠性

由于超薄柔性电路板应用领域对产品可靠性要求极高,因此,在PCBA加工过程中,质量控制尤为重要。工厂需确保在生产过程中进行严格的在线测试,包括电气性能测试和机械耐久性测试。具体方法包括:

视觉检查:通过高分辨率相机进行视觉检测,确保电路板上的焊点、线路和元件无缺陷。

X光检测:由于FPC的结构复杂,传统的测试手段可能无法检测到深层的焊接问题。X光检测能够有效检测板材内部的焊接问题和短路情况。

压力和弯曲测试:超薄FPC需要进行多次弯曲和压力测试,以确保其在实际应用中的机械可靠性。

5、选用合适的材料,提升产品稳定性

在超薄柔性电路板的生产中,选择合适的材料至关重要。PCBA工厂通常会选用高质量的柔性基材(如PI膜、聚酰亚胺等)来制造FPC,这些材料具有较高的耐热性、耐用性和良好的弯曲性能。此外,使用高性能的铜箔和抗氧化材料,有助于提高电路板的长期稳定性,减少故障率。

结语

超薄柔性电路板在现代电子产品中扮演着越来越重要的角色,其加工难度和技术要求远超传统电路板。PCBA工厂需要通过精确的设计与加工、先进的焊接技术、严格的质量控制和材料选择,来应对这些挑战。随着科技的不断进步,未来的PCBA工厂将能够通过更高效、更精确的技术解决方案,不断推动柔性电路板的制造水平,为智能设备、可穿戴产品等领域的创新提供有力支持。