解密PCBA工厂的全流程质量监控系统

在PCBA加工过程中,质量是客户最为关心的因素之一。确保产品的高质量不仅有助于提高客户满意度,还能降低返工和维修的成本。为此,许多PCBA工厂引入了全流程的质量监控系统,以在生产的每个阶段进行严格把控。本文将详细解析PCBA工厂中全流程质量监控系统的关键要素,并说明其如何确保产品质量。

1、什么是全流程质量监控系统?

定义与作用

全流程质量监控系统是一种集成了多项监测、评估和反馈机制的系统,用于控制PCBA加工中的每一个环节。这一系统涵盖了从原材料检验、生产过程控制到成品检测的全流程监控,确保每一步都符合预定的质量标准。

为什么至关重要?

PCBA加工中的每个步骤都可能对最终产品的性能产生影响。全流程的质量监控系统通过严格的标准,及时发现和纠正任何偏差,最大程度上减少次品的产生,从而提高生产效率和产品质量。

2、质量监控的关键环节

原材料检验

PCBA加工的第一步是对所使用的原材料进行质量检验。这包括电路板基材、元器件、焊料等。通过对这些材料进行仔细的检测和筛选,工厂可以避免使用不符合要求的材料,从源头上控制质量风险。

生产过程中的质量控制

生产过程中,各种制造设备、焊接工艺和装配步骤都受到严格的监控。全流程质量监控系统会通过自动化检测设备和实时数据分析,监测焊点质量、元器件的精度和装配一致性。一旦发现任何异常,系统会立即发出警报,并迅速采取纠正措施,避免问题扩散。

成品检测

PCBA加工的最终阶段是对成品进行全面的功能测试和可靠性检测。这通常包括电气测试、功能测试和环境应力测试等。通过这一环节,工厂可以确保每一个成品都达到了客户的要求,并具备良好的稳定性和耐久性。

3、自动化与智能化在质量监控中的应用

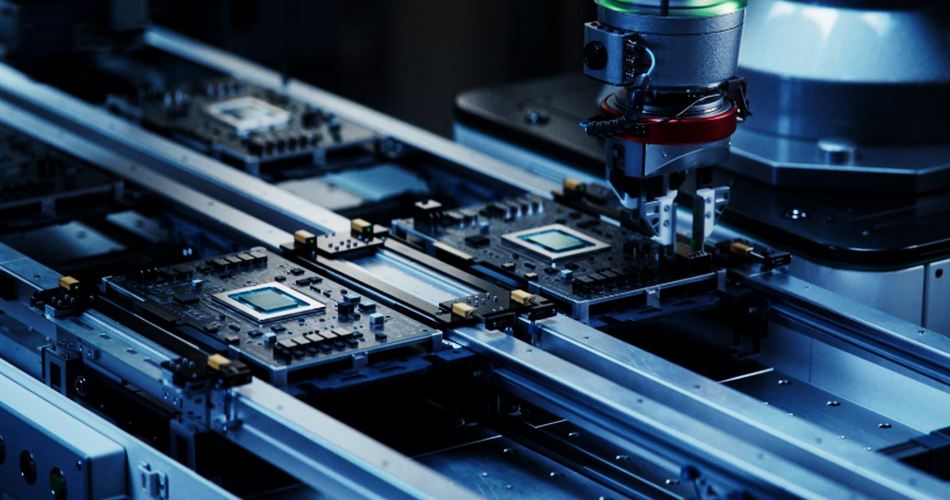

自动化检测设备

随着PCBA工厂逐渐迈向智能制造,越来越多的工厂引入了自动化检测设备。这些设备可以快速、准确地检测出生产中的缺陷,如焊接不良、元器件错位等。与传统人工检测相比,自动化设备具有更高的效率和精度。

大数据与实时分析

大数据分析技术在PCBA加工中的应用也日益广泛。通过收集和分析生产过程中的数据,工厂可以实时监控生产线上的每一个细节,预测可能出现的质量问题,并及时调整生产参数。这种预防性监控大大提高了质量控制的效果,减少了次品的产生。

4、质量监控系统如何提升PCBA加工质量

提高产品一致性

通过全流程质量监控系统,PCBA工厂能够确保每一批次的产品都符合相同的质量标准。这有助于提升产品的一致性,减少因个别缺陷导致的产品不合格现象。

降低返工和维修成本

质量监控系统的及时反馈功能可以在问题发生的早期阶段进行干预,从而避免大规模的产品返工。这不仅降低了工厂的运营成本,也提高了客户的满意度。

增强客户信任

当客户知道PCBA工厂使用了先进的全流程质量监控系统时,他们对工厂交付的产品质量会更有信心。这有助于建立长期的合作关系,增加客户的忠诚度。

5、持续改进:质量监控系统的未来发展

智能化监控系统的普及

随着人工智能和物联网技术的发展,未来的PCBA工厂将越来越依赖智能化的质量监控系统。这些系统将能够自动学习和适应生产中的变化,持续优化生产流程,提高生产效率和质量控制水平。

从被动到主动的质量管理

未来的质量监控系统将从传统的被动监测转变为主动预测和预防。这种变化将使PCBA加工过程中的质量控制更加精准、有效,进一步减少产品缺陷的发生。

结论

PCBA加工中的全流程质量监控系统是确保产品质量的重要工具。通过严格控制从原材料检验到成品检测的每个环节,并结合自动化和智能化技术,PCBA工厂能够有效提升生产效率、降低返工率并增强客户信任。未来,随着技术的不断进步,质量监控系统将变得更加智能化,为PCBA加工行业带来更多的创新和变革。