PCBA工厂的质量控制如何影响产品寿命?

在PCBA(Printed Circuit Board Assembly)加工过程中,质量控制是影响产品寿命的关键因素之一。PCBA工厂通过严格的质量管理体系、先进的检测设备和科学的生产工艺,确保每一个细节都达到标准,这直接影响着电子产品的使用寿命。本文将探讨PCBA加工中的质量控制如何显著提升产品寿命,并分析各个关键环节的重要性。

1、严格的原材料选择与管理

高质量的基板材料

PCBA加工的质量控制始于原材料的选择,尤其是基板材料的质量直接决定着电路板的耐用性和稳定性。高质量的基板材料具有良好的耐热性、耐湿性和绝缘性,能够有效减少电路板在长期使用中出现的老化、变形或电气失效等问题。通过选择符合国际标准的原材料供应商,PCBA工厂能够从源头上保障产品的寿命。

焊料的质量影响焊接强度

焊接质量对PCBA加工中的可靠性起着至关重要的作用。高性能的无铅焊料不仅可以提高焊点的强度,还能增强其抗氧化性和耐腐蚀性,减少在复杂环境中使用时的故障风险。质量控制严格的PCBA工厂会对焊料进行严格的测试,以确保焊接过程的稳定性和可靠性。

2、先进的制造工艺与设备

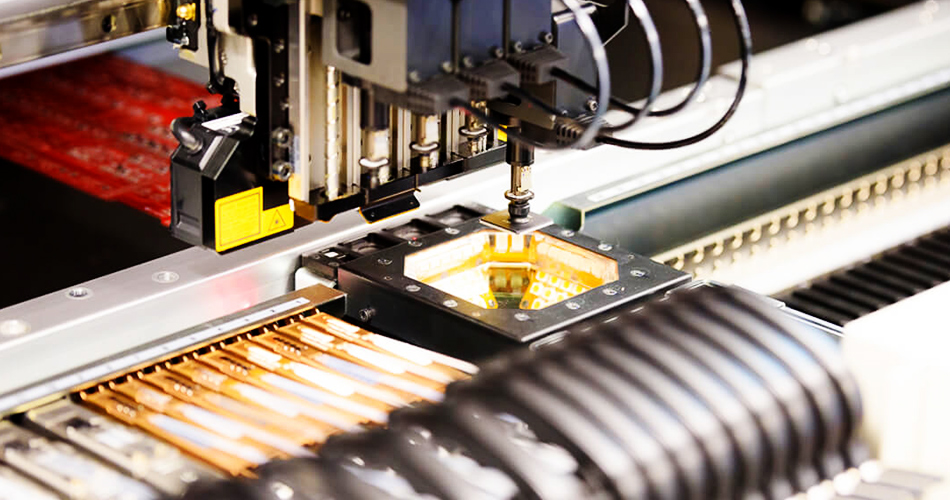

精确的组装工艺

PCBA加工中的组装工艺直接影响产品的性能和寿命。精确的组装工艺要求工厂具备先进的SMT(表面贴装技术)和回流焊接设备,确保每个元器件能够精准定位和牢固连接。先进设备的引入和工艺参数的优化能够有效减少焊点虚接、元器件偏移等问题,延长产品的使用寿命。

温度和湿度的控制

PCBA工厂的生产环境控制对产品寿命有着不可忽视的影响。在加工过程中,温度和湿度的变化可能导致焊料和元器件的性能不稳定,进而缩短产品的寿命。通过在洁净环境中进行温湿度控制,工厂能够大幅提升PCBA加工的整体质量,确保产品能够在恶劣环境中保持长久的稳定性。

3、多层次的检测手段与过程控制

自动光学检测(AOI)和X射线检测(AXI)

在PCBA加工中,多层次的检测手段是确保产品质量的核心之一。自动光学检测(AOI)能够快速识别焊接不良、元器件缺陷等问题,确保每个电路板在进入下一道工序前无瑕疵。对于多层电路板来说,X射线检测(AXI)可以深入到板层内部,确保每个过孔和内部连接都没有出现问题,从而避免后续使用中的潜在故障。

电气性能测试

电气性能测试是评估PCBA加工质量的重要环节。通过飞针测试(Flying Probe)和功能测试(FCT),PCBA工厂能够验证每个电路板的电气连接性和功能是否正常。这类测试不仅能够排除电路板中的短路、断路等问题,还能确保其在复杂电气环境下的长期稳定性。

4、持续的质量改进和反馈机制

ISO认证的质量管理体系

质量管理体系是PCBA工厂保持高质量生产的重要保障。通过获得ISO9001等国际认证,工厂可以实施标准化的生产流程,并不断改进其质量控制体系。这样的管理体系确保每个生产环节都能够严格遵循质量标准,从而减少瑕疵品的产生,延长产品的使用寿命。

客户反馈与质量改进

持续的质量改进离不开客户反馈。通过及时收集客户对产品的使用反馈,PCBA工厂可以发现潜在的质量问题,并通过调整工艺流程和改进质量检测手段来进一步提高产品的寿命。这样的闭环反馈机制能够有效提升PCBA加工质量,确保产品在激烈的市场竞争中保持优良的表现。

结论

PCBA工厂的质量控制直接影响产品的使用寿命。从原材料的选择到精确的制造工艺,再到严格的检测和持续改进,每一个环节都决定了产品的可靠性。PCBA加工中的高质量控制不仅能提高产品性能,还能显著延长其使用寿命。在市场竞争激烈的今天,只有通过严格的质量控制,PCBA工厂才能为客户提供高质量的产品,并在行业中脱颖而出。