如何通过精益生产降低PCBA加工成本?

在PCBA(Printed Circuit Board Assembly)加工行业,精益生产(Lean Production)已成为一种有效的成本控制和效率提升方法。精益生产的核心理念是通过消除浪费、优化流程和提高生产效率来降低成本。本文将探讨如何通过精益生产降低PCBA加工成本,并提供具体的策略和实施建议。

1、理解精益生产的基本原则

精益生产旨在通过最大限度地减少浪费来提升生产效率和降低成本。 精益生产的基本原则包括:

价值流:识别并优化产品生产过程中每一个环节,确保每个环节都为客户创造价值。

消除浪费:消除生产过程中所有不增加价值的活动,如过度生产、等待时间、库存积压和不必要的运输。

持续改进:不断改进生产工艺和流程,以实现更高的生产效率和更低的成本。

2、精益生产在PCBA加工中的应用

在PCBA加工中应用精益生产可以显著降低生产成本,提高生产效率。 以下是几种具体的应用策略:

2.1 优化生产流程

精益生产强调通过优化生产流程来提高效率和减少浪费。

价值流图:绘制价值流图,分析生产过程中的每个环节,识别出那些不增值的环节和瓶颈。通过优化这些环节,提升生产效率。

流程标准化:制定并实施标准化的操作流程,确保每个生产环节都按照最佳实践进行。这有助于减少操作错误,提高生产稳定性。

减少批量生产:通过减少批量生产,降低库存水平,减少过剩生产和库存积压带来的成本。

2.2 减少浪费

精益生产的核心目标是消除浪费。

过度生产:控制生产节奏,避免过度生产。根据实际需求进行生产,减少库存积压和过剩产品。

等待时间:分析生产中的等待时间,找出等待的原因,如设备故障、材料短缺等。通过改进设备维护和物料管理,减少等待时间。

运输和搬运:优化生产布局,减少运输和搬运过程中的不必要移动。合理安排生产线布局,缩短物料运输距离。

2.3 实施5S管理

5S管理是一种精益生产的基本工具,用于提高生产环境的整洁性和工作效率。

整理(Sort):清理生产区域,移除不必要的工具和材料,保持生产环境的整洁。

整顿(Set in Order):合理安排工具和材料的位置,确保它们在使用时能快速找到和取用。

清扫(Shine):定期清扫生产区域,保持设备和工作环境的清洁,以减少设备故障和生产停滞。

标准化(Standardize):制定清晰的工作标准和流程,确保每个人都按照标准操作,提高工作效率。

素养(Sustain):持续执行和维护5S管理,形成良好的生产习惯,确保长时间的效果。

2.4 引入自动化和信息化

自动化和信息化技术可以进一步提升生产效率和降低成本。

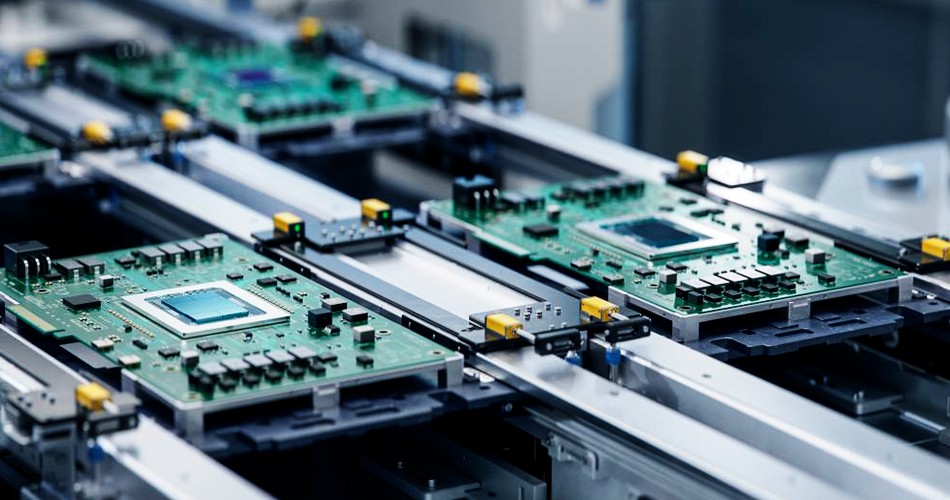

自动化设备:引入自动化设备,如贴片机和回流焊炉,提高生产效率和产品一致性,减少人工成本和操作误差。

生产信息系统:使用生产信息系统实时监控生产过程,收集和分析数据,优化生产调度和资源配置,提高生产效率。

2.5 持续改进和员工参与

持续改进和员工参与是精益生产的关键组成部分。

持续改进:定期评估生产过程中的问题和改进机会,实施改进措施,提高生产效率和质量。

员工参与:鼓励员工参与改进活动,收集员工的反馈和建议。员工的实际操作经验和建议可以帮助发现生产中的问题和改进机会。

结论

通过精益生产,PCBA工厂可以显著降低加工成本,提升生产效率。优化生产流程、减少浪费、实施5S管理、引入自动化和信息化技术,以及持续改进和员工参与,这些策略共同作用,将帮助工厂在降低成本的同时提高生产能力和产品质量。在激烈的市场竞争中,实施精益生产将为PCBA工厂提供显著的竞争优势,实现业务的长期发展和成功。