PCBA工厂的成本优化策略

在PCBA(Printed Circuit Board Assembly)加工行业,成本优化是提升竞争力和确保盈利的关键。随着市场竞争的加剧和生产成本的上升,PCBA工厂需要实施有效的成本优化策略,以提高生产效率并降低总体成本。本文将探讨几种有效的成本优化策略,帮助PCBA工厂实现更高效的成本管理。

1、优化材料采购

材料采购是PCBA加工成本的重要组成部分,优化采购可以显著降低成本。

供应商管理:建立与多家供应商的合作关系,避免对单一供应商的依赖。通过供应商之间的竞争,获得更具优势的价格和条件。

批量采购:通过大批量采购来降低单价,并与供应商签订长期合同,获得批发折扣。这样可以减少单位材料成本,并确保供应的稳定性。

替代材料:评估性能相近但价格更低的替代材料。替代材料的选择需要经过严格的测试,以确保它们在保证产品质量的前提下,能够降低材料成本。

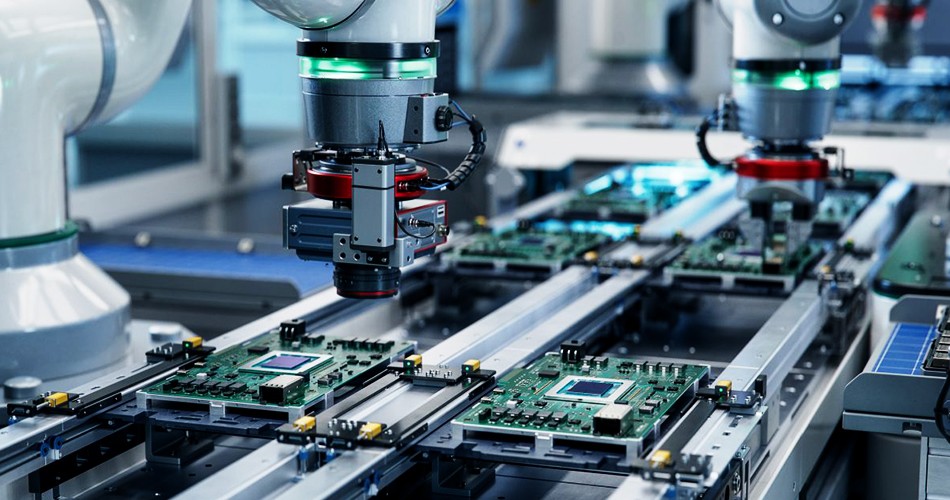

2、改进生产工艺

改进生产工艺能够提高生产效率并降低成本。

自动化设备:引入先进的自动化设备,如贴片机和回流焊炉,可以提高生产速度和精度,减少人工成本和操作误差。虽然初期投入较大,但长期来看,自动化设备能显著降低生产成本。

精益生产:实施精益生产理念,优化生产流程,减少不必要的操作和浪费。通过精益生产,能够提高生产效率,降低生产时间和成本。

生产标准化:制定并实施标准化的操作流程和工作规范。标准化操作可以减少操作错误,提高生产稳定性,降低返工和废品率。

3、提高生产效率

提高生产效率是降低PCBA加工成本的重要手段。

生产计划优化:合理安排生产计划和生产线布局,避免生产线的闲置和资源浪费。通过有效的生产调度,确保生产过程的顺畅和高效。

减少生产周期:通过优化生产流程和工艺,缩短生产周期。较短的生产周期不仅能够降低生产成本,还能提高交货速度,提升客户满意度。

设备维护:建立设备维护计划,定期检查和保养生产设备。减少设备故障和停机时间,提高生产的连续性和稳定性,从而降低生产成本。

4、加强质量控制

有效的质量控制能够减少返工和废品,从而降低生产成本。

质量检测:在生产过程中进行全面的质量检测,确保每个生产环节符合质量标准。及时发现和解决质量问题,可以减少不合格品和返工的产生。

质量管理体系:建立和完善质量管理体系,制定严格的质量标准和流程。系统化的质量管理可以提高产品质量稳定性,降低质量问题带来的成本。

质量改进:通过分析生产数据和质量反馈,持续改进生产工艺和质量控制措施。持续改进有助于降低不良品率,减少质量问题对成本的影响。

5、培训与员工参与

员工的培训和参与可以提高生产效率并降低成本。

员工培训:对员工进行定期培训,提高其操作技能和质量意识。熟练的员工可以减少操作错误,提高生产效率和质量。

激励机制:建立激励机制,鼓励员工参与成本控制和质量改进。通过绩效考核和奖励制度,提升员工的工作积极性和责任感。

反馈机制:鼓励员工提出改进建议,利用他们的实际操作经验和反馈来优化生产流程和降低成本。员工的参与能够帮助发现并解决生产中的问题,提高整体效率。

结论

在PCBA加工行业,实现成本优化需要综合运用多种策略,包括优化材料采购、改进生产工艺、提高生产效率、加强质量控制以及培训和员工参与。通过有效实施这些策略,PCBA工厂不仅可以降低生产成本,还能提高生产效率和产品质量,从而增强市场竞争力。面对不断变化的市场环境,灵活运用这些成本优化策略将帮助工厂实现可持续发展和长期成功。