PCBA加工中的生产流程优化策略与实施

在PCBA(Printed Circuit Board Assembly)加工过程中,生产流程的优化是提升生产效率、降低成本和提高产品质量的关键。通过有效的优化策略,企业可以减少生产瓶颈、提升生产能力,并增强市场竞争力。本文将探讨PCBA加工中的生产流程优化策略,并提供实施建议,以帮助企业实现高效生产。

1、分析现有生产流程

策略:首先,需要对现有的生产流程进行全面分析,以识别潜在的瓶颈和改进点。

实施:

绘制流程图:绘制详细的生产流程图,明确每个生产环节的步骤、流程和交互点。

数据收集与分析:收集生产数据,包括生产周期、设备利用率、质量缺陷率等,进行数据分析,识别生产过程中的问题和瓶颈。

开展现场调查:进行现场观察,与生产人员进行访谈,了解实际生产中的问题和挑战。

2、引入精益生产理念

策略:精益生产理念可以帮助企业减少浪费、提高生产效率,并优化资源配置。

实施:

消除非增值活动:识别和消除生产过程中的非增值活动,如多余的操作、等待时间和过度的库存。

实施5S管理:引入5S(整理、整顿、清扫、清洁、素养)管理方法,保持生产环境的整洁和有序,提高工作效率。

优化生产布局:通过改进生产线布局,减少物料和工人移动距离,提升生产线的流畅性和效率。

3、推行自动化与智能化

策略:自动化和智能化技术可以提高生产效率、减少人为错误,并提升产品一致性。

实施:

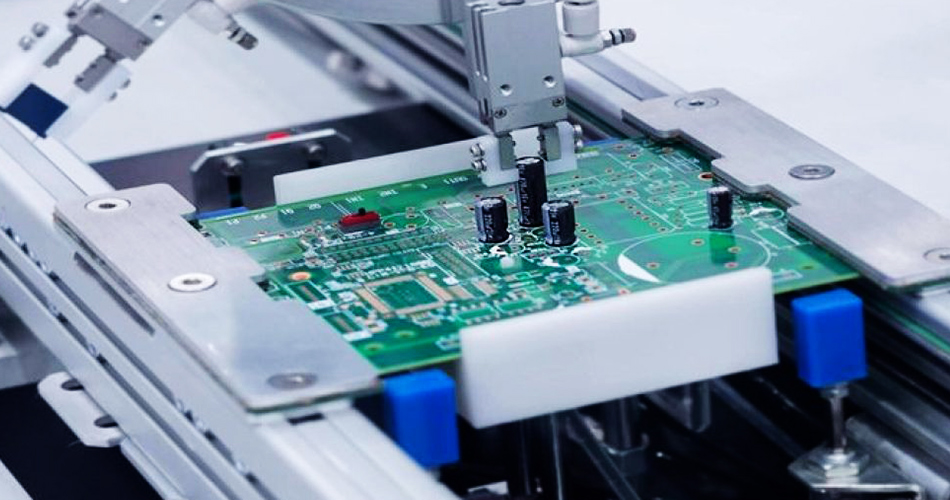

引入自动化设备:在生产过程中引入自动化设备,如自动贴片机、自动焊接机和自动测试设备,减少人工操作和提升生产能力。

实施智能化监控:利用智能化监控系统,实时监控生产设备的状态和生产过程,及时发现和解决设备故障和生产问题。

数据驱动决策:采用大数据分析和人工智能技术,对生产数据进行分析,预测生产需求和优化生产计划。

4、强化质量控制措施

策略:强化质量控制可以减少生产缺陷,提高产品质量,并降低返工和废料成本。

实施:

建立全面的质量管理体系:实施ISO 9001等质量管理体系标准,涵盖从原材料采购到最终产品检验的各个环节。

进行过程控制:在生产过程中进行实时质量监控,跟踪关键生产参数和质量指标,确保生产过程符合质量标准。

实施统计过程控制(SPC):利用统计过程控制方法,对生产过程中的数据进行监控和分析,识别和纠正潜在的质量问题。

5、提升员工技能与培训

策略:提升员工技能和培训可以提高生产操作的准确性和效率,确保生产流程的顺畅。

实施:

定期进行技能培训:为生产人员提供定期的技能培训,提升其操作技能和质量意识。

开展交叉培训:开展交叉培训,培养员工掌握多种生产技能,提高生产灵活性和应对能力。

建立培训评估机制:建立培训评估机制,定期评估培训效果,根据评估结果进行培训调整和改进。

6、实施持续改进

策略:持续改进可以帮助企业不断优化生产流程,提高生产效率和产品质量。

实施:

建立改进机制:建立持续改进机制,鼓励员工提出改进建议,并进行评估和实施。

进行定期审查:定期审查生产流程和优化措施的效果,识别改进空间并进行调整。

应用PDCA循环:运用PDCA(计划-执行-检查-行动)循环方法,对生产流程进行不断的改进和优化。

总结

在PCBA加工中,生产流程的优化涉及对现有生产流程的分析、引入精益生产理念、推行自动化与智能化、强化质量控制措施、提升员工技能与培训以及实施持续改进等多个方面。通过这些策略的实施,企业可以有效提升生产效率、降低生产成本、提高产品质量,从而在市场竞争中获得优势。