如何应对PCBA加工中的生产质量波动

在PCBA加工过程中,生产质量波动是一个常见且具有挑战性的难题。质量波动不仅影响产品的可靠性,还可能导致生产成本的增加和客户满意度的下降。为了有效应对这些问题,企业需要采取一系列措施来稳定生产质量。本文将探讨如何应对PCBA加工中的生产质量波动,并提供一些实用的解决方案。

1、实施严格的质量控制体系

策略:建立和实施严格的质量控制体系是应对质量波动的基础。质量控制体系应涵盖从原材料采购到生产过程再到成品检验的各个环节,确保每个环节都符合质量标准。

实施:首先,制定明确的质量标准和检查规范,包括原材料的验收标准、生产过程中的质量检查点以及成品的检验要求。其次,定期进行内部审计和质量评估,确保质量控制体系的有效运行。引入ISO 9001等国际质量管理标准,可以进一步提升质量管理水平。

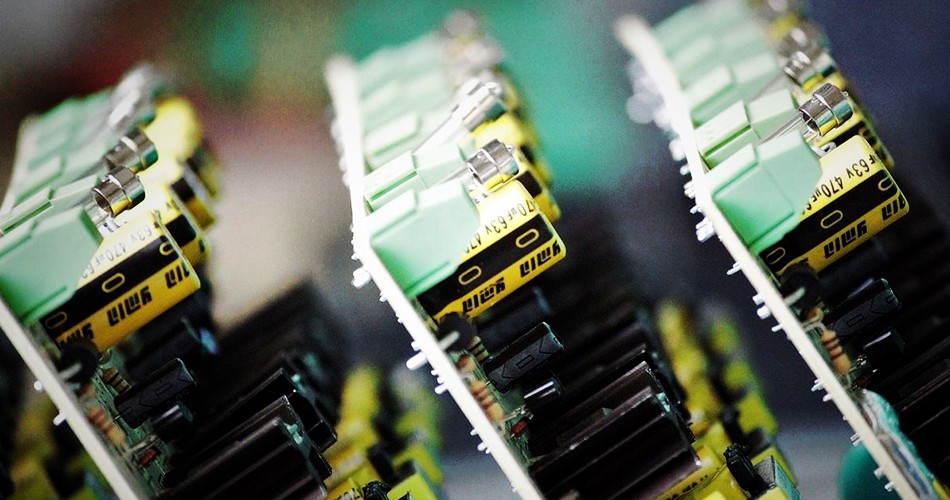

2、优化生产工艺和设备

策略:生产工艺和设备的优化可以减少生产过程中的质量波动。通过改进工艺流程和维护设备的稳定性,可以提高生产的一致性和可靠性。

实施:对生产工艺进行系统分析,识别并改进可能导致质量波动的环节。例如,优化焊接工艺、调整生产参数、改善物料处理等。定期维护和校准生产设备,确保设备的正常运转。使用先进的生产技术和设备,如自动化生产线和智能检测设备,以提高生产的一致性。

3、强化员工培训与管理

策略:员工的技能和操作规范直接影响生产质量。通过培训和管理,可以提高员工的操作水平和质量意识,减少人为因素导致的质量波动。

实施:定期组织员工培训,涵盖生产工艺、质量控制和安全操作等方面。通过培训提高员工对质量标准的理解和执行能力。建立良好的员工激励机制,鼓励员工主动发现和报告质量问题。定期进行操作技能考核,确保员工能够熟练掌握生产操作技能。

4、实施实时质量监控

策略:实时质量监控能够帮助及时发现生产中的质量问题,从而采取迅速的纠正措施。通过实时数据分析,可以有效降低质量波动的影响。

实施:部署质量监控系统,对生产过程中的关键参数进行实时监测。例如,使用在线检测设备监控焊接质量、测量板层厚度、检测元器件安装精度等。利用数据分析工具,实时分析生产数据,识别潜在的质量问题。通过建立报警机制,在发现异常时及时采取纠正措施。

5、进行根本原因分析和改进

策略:当生产质量出现波动时,进行根本原因分析可以帮助找到问题的根源,从而制定有效的改进措施。

实施:采用根本原因分析方法,如鱼骨图(因果图)、5 Whys分析等,深入剖析质量波动的原因。通过对问题的全面分析,确定造成质量波动的主要因素。制定并实施改进措施,解决根本问题,防止类似问题的重复发生。定期评估改进措施的效果,确保其有效性。

6、建立供应链管理机制

策略:供应链的稳定性对生产质量的影响也不容忽视。通过加强供应链管理,可以减少因原材料质量问题引发的质量波动。

实施:与供应商建立长期稳定的合作关系,确保原材料的质量和供应的可靠性。进行供应商评估和审核,确保其能够提供符合质量标准的原材料。制定明确的原材料验收标准,对到货的原材料进行严格的质量检验。建立供应链质量管理体系,监控供应链中的质量风险。

总结

在PCBA加工中,应对生产质量波动需要综合运用多种策略,包括实施严格的质量控制体系、优化生产工艺和设备、强化员工培训与管理、实施实时质量监控、进行根本原因分析和改进以及建立供应链管理机制。通过这些措施,企业可以有效减少生产中的质量波动,提升产品的稳定性和可靠性,从而提高客户满意度和市场竞争力。