PCBA加工中的质量保证

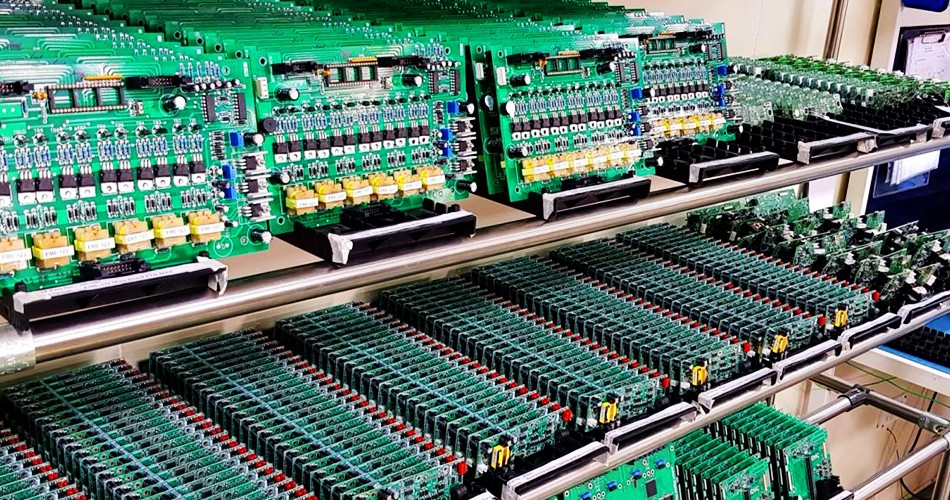

PCBA加工(Printed Circuit Board Assembly,加工和组装印刷电路板)是电子制造过程中至关重要的一环,直接关系到电子产品的性能和可靠性。在日益激烈的市场竞争中,确保PCBA加工的高质量成为企业赢得市场和客户信任的关键。本文将详细探讨PCBA加工中的质量保证方法和措施。

1、严格的元器件筛选与采购

元器件是PCBA加工中的基础,任何一个元器件的质量问题都可能影响最终产品的性能。为此,企业在PCBA加工前需要进行严格的元器件筛选和采购管理。通过选择信誉良好的供应商,并对元器件进行全面的质量检验,可以有效降低元器件质量问题的风险。此外,建立元器件追溯系统,确保在问题发生时能够迅速找到问题根源,进行针对性处理。

2、高标准的生产工艺控制

PCBA加工中的每一个工艺环节,如贴片、焊接、测试等,都对最终产品质量有直接影响。为确保每个环节的高质量,企业应制定并严格执行高标准的生产工艺控制。例如,贴片过程中需要精确控制贴片机的精度,焊接过程中需要严格控制焊接温度和时间,以保证焊点质量。采用自动化设备和先进技术,可以大大提高生产工艺的稳定性和一致性,从而提升整体质量。

3、全面的质量检测与测试

质量检测与测试是PCBA加工质量保证的重要手段。在PCBA加工的不同阶段,企业应进行全面的质量检测与测试,包括光学检测(AOI)、X射线检测、功能测试(FCT)等。这些检测方法能够快速发现并解决PCBA中的各种质量问题。例如,AOI可以检测出焊点缺陷、元器件偏移等问题,X射线检测可以发现内部的焊接缺陷,FCT则能检测出功能性问题。通过全面的质量检测与测试,企业能够在生产过程中及时发现并解决质量问题,确保最终产品的高质量。

4、持续的质量改进和管理

质量保证不仅仅是发现和解决问题,更重要的是持续改进和管理。企业应建立全面的质量管理体系,如ISO9001质量管理体系,通过定期的内部审核和外部审核,不断优化和提升PCBA加工的质量管理水平。此外,企业还应重视员工的培训和技能提升,通过不断学习和引进先进技术,保持在PCBA加工质量上的竞争优势。

5、客户反馈与质量改进

客户反馈是PCBA加工质量改进的重要信息来源。企业应建立完善的客户反馈机制,及时收集和分析客户对产品质量的反馈意见。通过对反馈信息的深入分析,找出质量问题的根源,并制定相应的改进措施。同时,企业还应定期回访客户,了解产品在实际使用中的表现,进一步优化和提升产品质量。

结语

在PCBA加工过程中,质量保证是确保产品性能和可靠性的关键。通过严格的元器件筛选与采购、高标准的生产工艺控制、全面的质量检测与测试、持续的质量改进和管理以及重视客户反馈,企业能够有效提升PCBA加工的整体质量,从而赢得市场和客户的信任。未来,随着技术的不断进步和市场需求的不断变化,PCBA加工的质量保证也将面临新的挑战,企业需要不断创新和优化,持续提升质量保证水平。