PCBA加工中的操作人员技能差异问题

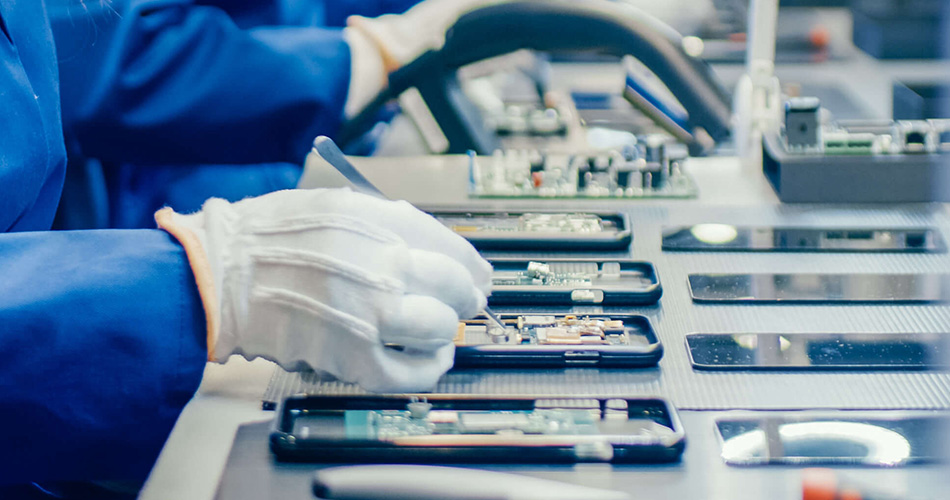

在PCBA(Printed Circuit Board Assembly)加工中,操作人员的技能水平直接影响生产效率、产品质量和整体成本。然而,操作人员技能差异问题往往会导致生产过程中的不一致性和效率降低。本文将探讨PCBA加工中的操作人员技能差异问题及其应对对策,以提高生产水平和稳定性。

1、操作人员技能差异的主要表现

1.1 操作准确性差异

在PCBA加工中,操作准确性是确保产品质量的关键。然而,不同操作人员的技能差异可能导致操作准确性不一致。这种差异可能表现为焊接质量的差异、组件放置的精度问题以及生产过程中出现的缺陷。

1.2 生产效率差异

操作人员的技能差异也会导致生产效率的差异。经验丰富的操作人员通常能够更快地完成任务并处理生产中的突发问题,而技能较低的操作人员可能需要更多的时间和支持,导致生产线的整体效率降低。

1.3 故障处理能力差异

在生产过程中,操作人员对故障的处理能力也存在差异。技能较高的操作人员能够迅速识别和解决问题,而技能较低的操作人员可能需要更多的指导和时间来处理故障,这可能导致生产停滞和资源浪费。

2、解决技能差异问题的对策

2.1 制定标准操作规程

2.1.1 编写详细的操作手册

制定并实施详细的操作手册可以帮助减少技能差异对生产的影响。操作手册应涵盖所有关键生产环节的标准操作流程,包括设备设置、材料处理、质量检查等。操作人员可以通过遵循操作手册来保持操作的一致性和准确性。

2.1.2 建立标准化流程

建立标准化的生产流程可以减少操作人员技能差异对生产的影响。通过将生产流程标准化,使所有操作人员在相同的流程下进行操作,可以提高生产的一致性和稳定性。

2.2 提供培训与技能提升

2.2.1 定期培训

定期进行技能培训是提升操作人员技能水平的重要措施。培训内容应包括操作技巧、设备使用、故障处理等方面,以帮助操作人员提升技能水平。培训还应结合实际生产情况,提供针对性的指导和练习。

2.2.2 设立技能认证

建立技能认证体系,可以评估和认证操作人员的技能水平。通过技能认证,企业可以确保操作人员具备相应的操作能力,并能够进行高标准的生产操作。技能认证还有助于激励员工提升自身技能。

2.3 采用自动化与智能化设备

2.3.1 自动化设备的引入

引入自动化设备可以减少对操作人员技能的依赖,降低技能差异对生产的影响。自动化设备能够提供高精度和高一致性的操作,减少人为因素对生产质量的影响。例如,自动化焊接机和组件放置机可以提高生产的准确性和效率。

2.3.2 智能检测系统

采用智能检测系统可以实时监控生产过程中的质量问题,并自动进行调整。智能检测系统能够及时发现操作中的误差和缺陷,减少由于技能差异导致的质量问题。通过智能检测,可以提高生产过程的稳定性和一致性。

2.4 加强团队合作与沟通

2.4.1 设立团队协作机制

加强团队合作和沟通,能够有效减少技能差异对生产的影响。通过设立团队协作机制,经验丰富的操作人员可以帮助和指导技能较低的操作人员,共同解决生产中的问题。团队合作能够提升整体生产水平和效率。

2.4.2 建立问题反馈渠道

建立问题反馈渠道,鼓励操作人员及时报告和讨论生产中遇到的问题。通过及时的反馈和沟通,可以发现并解决操作中的技能差异问题,提高生产的稳定性和质量。

结论

操作人员技能差异是PCBA加工中常见的问题,对生产效率和产品质量有着直接影响。通过制定标准操作规程、提供培训与技能提升、采用自动化与智能化设备以及加强团队合作与沟通,可以有效解决技能差异问题。企业应结合自身实际情况,采取适当的对策,以提高生产的一致性和稳定性。