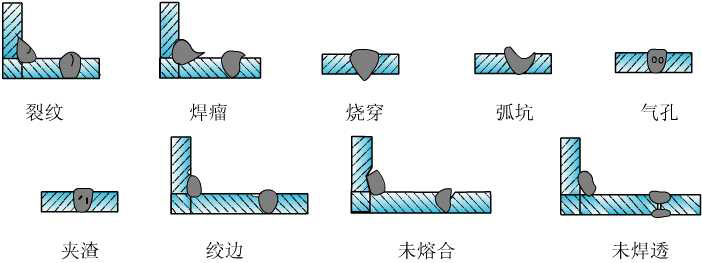

常见的焊接缺陷有哪些【图文】

在焊接时,由于焊工的操作技术水平、设备、材料和环境等因素的影响,往往会造成焊接缺陷,影响焊接的质量。

常见的焊接缺陷有:外观缺陷:咬边、焊瘤、凹陷及烧穿等,内部缺陷:气孔和夹渣、裂纹、未焊透、未融合。

一、外观缺陷

1、咬边:是指沿着焊趾,在母材部分形成的凹陷或沟槽, 它是由于电弧将焊缝边缘的母材熔化后没有得到熔敷金属的充分补充所留下的缺口。产生咬边的主要原因是电弧热量太高,即电流太大,运条速度太小所造成的。焊条与工件间角度不正确,摆动不合理,电弧过长,焊接次序不合理等都会造成咬边。直流焊时电弧的磁偏吹也是产生咬边的一个原因。某些焊接位置(立、横、仰)会加剧咬边。

产生的原因:操作工艺不当、焊接规范选择不正确,如焊接电流过大,电弧过长,焊条角度不当等。

2、焊瘤:焊缝中的液态金属流到加热不足未熔化的母材上或从焊缝根部溢出,冷却后形成的未与母材熔合的金属瘤即为焊瘤。焊接规范过强、焊条熔化过快、焊条质量欠佳(如偏芯),焊接电源特性不稳定及操作姿势不当等都容易带来焊瘤。在横、立、仰位置更易形成焊瘤。

产生的原因:焊缝间隙过大、焊条位置和运条方法不正确、焊接电流过大或焊接速度太慢等均会引起焊瘤的产生。

3、凹陷:指焊缝表面或背面局部的低于母材的部分。

产生的原因:凹坑多是由于收弧时焊条(焊丝)未作短时间停留造成的(此时的凹坑称为弧坑),仰立、横焊时,常在焊缝背面根部产生内凹。

4、烧穿:指焊接过程中,熔深超过工件厚度,熔化金属自焊缝背面流出,形成穿孔性缺。

二、内部缺陷

1、气孔:是指焊接时,熔池中的气体未在金属凝固前逸出,残存于焊缝之中所形成的空穴。其气体可能是熔池从外界吸收的,也可能是焊接冶金过程中反应生成的。

产生的原因:焊接过程中焊接区的良好保护受到破环;母材焊接区和焊丝表面有油污、铁锈和吸附水的污染物;焊条受潮,烘焙不充分;焊接电流过大或过小、焊接速度过快;焊接电弧过长、电弧电压偏高。

2、夹渣:是指焊后溶渣残存在焊缝中的现象。

产生的原因:如焊件边缘及焊层、焊道之间清理不干净;焊接电流太小,致使熔化多属凝固速度加快,熔渣来不及浮出;运条不当,熔渣与铁水分离不清,阻碍了熔渣上浮;焊件及焊条的化学成份不当;熔池内含氧、氮成份过多等。

3、裂纹:焊缝中原子结合遭到破坏,形成新的界面而产生的缝隙称为裂纹。

产生的原因:裂纹除了降低焊接接头的强度外,还因裂纹末端有一个尖锐的缺口,将引起严重的应力集中,促使裂纹的发展和破环。

4、未焊透:指母材金属未熔化,焊缝金属没有进入接头根部的现象。

产生的原因:是焊接电流太小;运条速度太快;焊接角度不当或电弧发生偏吹;坡口角度或对口间隙太小;焊件散热太快;氧化物和熔渣等阻碍金属间充分熔合等

5、未融合:是指焊缝金属与母材金属,或焊缝金属之间未熔化结合在一起的缺陷。按其所在部位,未熔合可分为坡口未熔合,层间未熔合根部未熔合三种。

产生的原因:焊接线能量太低;电弧发生偏吹;坡口侧壁有锈蚀和污物;焊层清渣不彻底等。