选择性波峰焊的六大局限性

选择性波峰焊提供了一种新的焊接手段,有着手工焊、传统波峰焊和通孔回流焊无可比拟的优越性;但任何一种焊接手段都不可能是十全十美的,选择性波峰焊也存在一些因设备特性决定了的“局限性”。

1、选择性波峰焊的喷嘴只能上下、左右移动,无实现3D转动,选择性波峰焊的波峰是垂直波,不是横向波(侧向波),因此对于类似安装在微波腔体侧壁上的电连接器、绝缘子及垂直安装在母板上的子印制电路板上的元器件难以实施焊接,对于射频连接器组件和多芯电缆组件也无法实施焊接,当然传统波峰焊和回流焊也无法进行;即使机器人焊接,也会有一定的“局限性”。

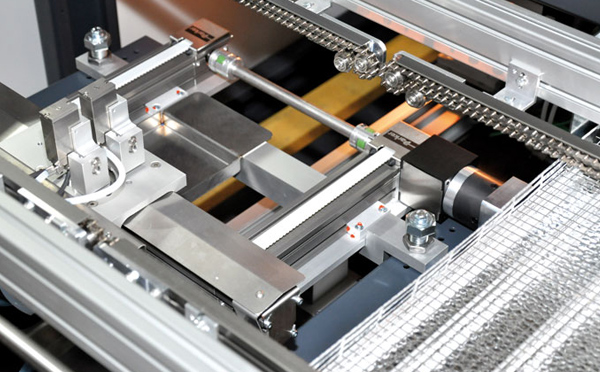

2、选择性波峰焊的第二个局限性是产量。传统波峰焊是整个电路板一次性焊接,选择焊是逐点焊接或小喷嘴拖焊,但随着电装行业的飞速发展,通孔元器件越来越少,选择性波峰焊的产能通过模组化设计,多缸并行的改良,特别是德国技术的创新,其产能已经不能同日而语了。

3、选择性波峰焊适应的元器件引脚间距(中心距)。在PCBA的高密度组装中,电连接器及双列直插式集成电路(DIP)的间距越来越小,电连接器及双列直插式集成电路(DIP)引脚间距(中心距)已经从常用的1.27mm减小到0.5mm甚至更小;这就给传统的波峰焊和选择性波峰焊带来了挑战。当电连接器的引脚间距小于1.0mm甚至到0.5mm时,若使用逐点焊接会受到波峰喷嘴尺寸的限制,若使用拖焊也会增加焊点桥连的缺陷,因此在高密度组装中,选择性波峰焊的缺点凸显。

4、与传统的波峰焊相比,由于选择性焊接设备特有的焊点“瘦身”功能,它的焊接间距可以小于传统的波峰焊;对于引脚距离大于或等于2mm的通孔元器件可以做到可靠焊接;对于引脚距离1~2mm的通孔元器件需要应用设备的焊点“瘦身”功能,做到可靠焊接;而对于引脚距离小于1mm的通孔元器件,需要设计特制的喷嘴和采取特殊的工艺,才能做到无缺陷焊接。

如果电连接器的中心距小于或等于0.5mm,设计上应选用更为先进的无线缆连接技术。

5、选择性波峰焊使用喷嘴进行助焊剂自助喷涂及焊嘴自助焊接对PCB设计有严格的要求,其工艺技术也有很高的要求,但仍存在一定的焊接缺陷,如锡珠就是最难解决的一种。

6、设备昂贵,一台低档次的选择性波峰焊设备需要差不多20万美元,而且选择性波峰焊效率较低,目前最先进的选择性波峰焊需要5s的周期,对于通孔元器件较多的PCB来说,在批量生产时根本无法跟上生产节拍,且成本巨大。