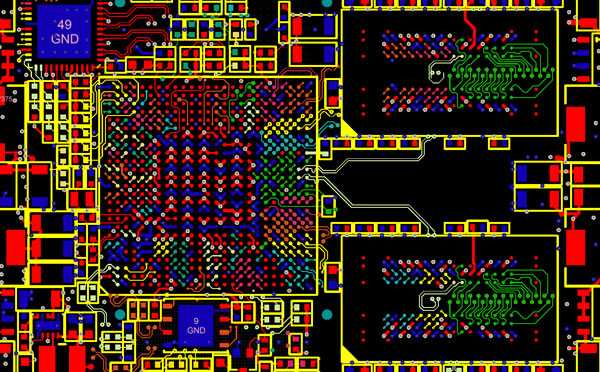

14条常见的PCB设计错误及原因

2020-05-19 12:01:49

1168

1、PCB没有工艺边、工艺孔,不能满足SMT设备的装夹要求,也就意味着不能满足大批量生产的要求。

2、PCB外形异形或尺寸过大、过小,同样不能满足设备的装夹要求。

3、PCB、FQFP焊盘四周没有光学定位标志(Mark)或Mark点不标准,如Mark点周围有阻焊膜,或过大、过小,造成Mark点图像反差过小,机器频繁报警不能正常工作。

4、焊盘结构尺寸不正确,如片式元器件的焊盘间距过大、过小,焊盘不对称,以致造成片式元器件焊接后,出现歪斜、立碑等多种缺陷。

5、焊盘上有过孔会造成焊接时焊料熔化后通过过孔漏到底层,引起焊点焊料过少。

6、片式元器件焊盘大小不对称,特别是用地线、过线的一部分作为焊盘使用,以致回流焊时片式元器件两端焊盘受热不均匀,焊锡膏先后熔化而造成立碑缺陷。

7、IC焊盘设计不正确,FQFP中焊盘太宽,引起焊接后桥连,或焊盘后沿过短引起焊后强度不足。

8、IC焊盘之间的互连导线放在中央,不利于SMA焊后的检查。

9、波峰焊时IC没有设计辅助焊盘,引起焊接后桥连。

10、PCB厚度或PCB中IC分布不合理,出现焊后PCB变形。

11、测试点设计不规范,以致ICT不能工作。

12、SMD之间的间隙不正确,后期修理出现困难。

13、阻焊层和字符图不规范,以及阻焊层和字符图落在焊盘上造成虚焊或电气断路。

14、拼板设计不合理,如V形槽加工不好,造成PCB再流后变形。

上述错误会在不良设计的产品中出现一个或多个,导致不同程度地影响焊接质量。设计人员对SMT工艺不够了解,尤其是对元器件在再流焊时有一个“动态”的过程不了解是产生不良设计的原因之一。另外,设计早期忽视工艺人员参加,缺乏本企业的可制造性设计规范,也是造成不良设计的原因。