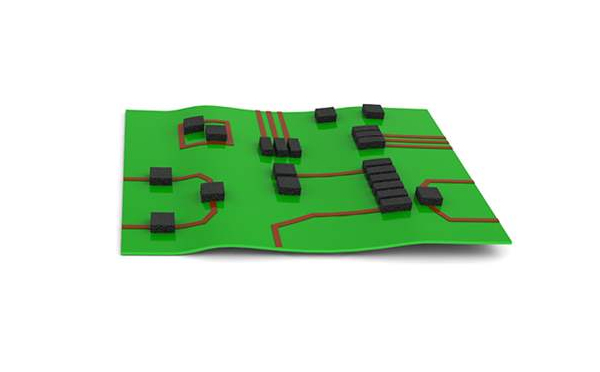

印制电路板组件的反变形安装

1、在加固框与PCBA安装、PCBA与机箱安装过程中,对翘曲的PCBA或翘曲的加固框实施直接或强行安装和在变形机箱中进行PCBA安装。安装应力造成元器件引线(特别是BGS等高密度IC、表面贴装元器件)、多层PCB的中继孔和多层PCB的内层连接线、焊盘的损伤与断裂

对翘曲度不符合要求的PCBA或加固框,安装前设计师应配合工艺师在其弓(扭)的部位采取或设计有效的“垫”的措施。

2、分析

在片式阻容元器件中,陶瓷片式电容器发生缺陷的概率是最高的,主要有以下几种:

因导线束安装应力引起PCBA弓曲变形。

PCBA焊后平整度大于0.75%。

陶瓷片式电容器两端焊盘设计不对称。

公用焊盘,焊接时间大于2s、焊接温度高于245℃、总的焊接次数超过规定值6次。

陶瓷片式电容器与PCB材料之间的热膨胀系数不同。

PCB设计时固定孔与陶瓷片式电容器相距过近导致紧固时产生应力等。

即使陶瓷片式电容器在PCB上的焊盘尺寸相同,但如果焊料量太多,会在PCB弯曲时增加对片式电容器的拉伸应力;正确的焊料量应是片式电容器焊端高度的1/2~2/3

任何外来机械的或热的应力,都将导致陶瓷片式电容器产生裂纹。

贴装拾放头挤压引起的裂纹会在元器件的表面显露出来,通常是颜色变化了的圆形或半月形裂纹,居于或邻近电容器的中心。

贴片机参数不正确设定引起的裂纹。贴片机的拾放头使用一个真空吸管或中心钳给元器件定位,过大的Z轴下降压力会打碎陶瓷元器件。如果当贴片机拾放头施加足够大的力在某一位置而不是瓷体的中心区域时,施加在电容器上的应力可能因足够大而损坏元器件。

贴片拾放头的尺寸不恰当选取会引起裂纹。小直径的贴片拾放头在贴片时会集中放置力,使较小的陶瓷片式电容器面积承受较大的压力,导致陶瓷片式电容器裂纹。

焊料量不一致会在元器件上产生不一致的应力分布,在一端会应力集中而产生裂纹。

产生裂纹的根源是陶瓷片式电容器各层之间及陶瓷片的多孔性和裂纹。

3、解决措施:

加强对陶瓷片式电容器的筛选:对陶瓷片式电容器用C型扫描声学显微镜(C-SAM)和扫描激光声学显微镜(SLAM)进行筛选,可以筛选出有缺陷的陶瓷电容器。