如何评估PCBA工厂的高精度元器件贴装能力

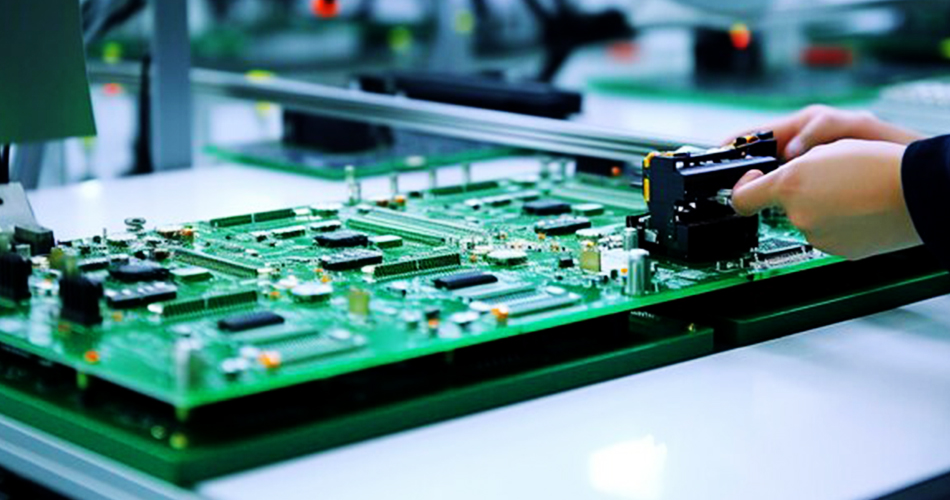

在现代电子制造中,PCBA(Printed Circuit Board Assembly)加工中的元器件贴装能力至关重要,特别是在高精度元器件的贴装方面。随着电子产品的功能愈加复杂,集成度越来越高,PCBA工厂必须具备高精度的元器件贴装能力,才能确保产品的质量和稳定性。那么,如何评估PCBA工厂的高精度元器件贴装能力呢?本文将从几个关键维度进行详细探讨。

1、贴装设备的精度与自动化水平

PCBA工厂高精度元器件贴装的基础首先是设备。高精度贴装设备,如SMT(表面贴装技术)贴片机,是保证元器件高效、精确贴装的关键。评估PCBA工厂时,首先要考察其使用的贴片机的品牌、型号以及相关技术指标。

高端的贴片机通常配备有高分辨率的视觉系统,通过视觉识别技术对元器件进行自动识别和精准定位,确保其贴装位置与焊盘高度一致。设备的精度通常体现在以下几个方面:

定位精度:贴片机的精度通常以微米(μm)为单位,精度越高,贴装效果越好。

贴装速度:高精度贴装并不意味着速度慢,现代贴片机能够在保证精度的前提下,快速完成大批量生产。

元器件尺寸适应性:高精度设备能够支持从超小尺寸(如0201)到大型元器件(如QFN、BGA)的高效贴装。

2、贴装工艺控制

评估PCBA工厂的高精度元器件贴装能力时,除了看设备本身,还需关注工艺控制。PCBA加工中的元器件贴装工艺涉及多个环节,包括锡膏印刷、元器件放置、回流焊接等。每一个环节都对元器件的贴装精度产生影响。

锡膏印刷:锡膏的印刷质量直接影响元器件的贴装效果。过多或过少的锡膏都会导致焊接不良。PCBA工厂应确保使用高精度的锡膏印刷机,精确控制锡膏的量和位置。

元器件放置:在贴片过程中,自动贴片机需要精确将元器件放置到正确的位置,避免由于偏移而导致的短路或开路问题。

回流焊接:回流焊接的工艺温度曲线也需要精确控制,确保元器件的引脚与焊盘能够完美焊接。

3、工厂的质量检测能力

在PCBA加工中,质量检测是确保高精度贴装质量的核心环节。工厂应配备先进的检测设备来进行实时监控和后期检测,常见的检测技术包括:

自动光学检测(AOI):AOI系统能够通过高清相机对贴装后的电路板进行检测,判断元器件的偏移、错位、缺失等问题。AOI技术在提高生产效率的同时,也能及时发现贴装过程中的异常。

X射线检测(X-ray Inspection):对于BGA等无法通过AOI检测的元器件,X射线技术能透视焊点的情况,检查焊接是否可靠,是否存在虚焊、开路等缺陷。

功能性测试(FCT):功能测试确保贴装后的电路板能够正常工作,进一步验证贴装质量。

4、人员技术水平与管理能力

除了先进的设备和工艺控制,PCBA工厂的技术人员和管理团队也在高精度元器件贴装中扮演着重要角色。技术人员需要经过严格的培训,并具备较高的操作技能,以应对复杂的贴装要求。管理团队则需要确保生产流程的顺畅、物料的精确匹配以及生产计划的协调性。

技术人员培训:高精度贴装需要熟练掌握操作技巧和故障排查能力。定期的技术培训和技能测试有助于提高工厂整体的生产能力。

生产管理:高精度生产往往伴随着精密的生产计划。工厂需要有一套完善的生产管理体系,确保每个生产环节都能按计划高效进行,避免因生产延误而导致的质量问题。

5、追溯与问题解决能力

高精度贴装不可避免地会遇到一些问题,特别是在元器件贴装的过程中。评估工厂时,追溯系统和问题解决能力尤为重要。PCBA工厂应能够对生产过程中出现的问题进行追溯,并迅速找到解决方案。

追溯系统:工厂应建立完善的生产追溯体系,确保每一块电路板的贴装过程都可以追溯到具体的操作环节,以便在发生问题时快速定位原因。

问题解决能力:工厂应拥有专业的技术团队来解决生产过程中出现的各种问题,保证生产的连续性和贴装质量。

结语

评估PCBA工厂的高精度元器件贴装能力,不仅要关注设备的精度和自动化水平,还需要全面考量工艺控制、质量检测能力、人员素质和管理水平等多个方面。一个具备高精度贴装能力的PCBA工厂,能够确保元器件在复杂的电路板上精准贴装,提升最终产品的性能与稳定性。随着电子产品向高端化、智能化发展,PCBA工厂在高精度元器件贴装方面的能力将是竞争力的重要体现。