PCBA工厂的BGA焊接技术详解

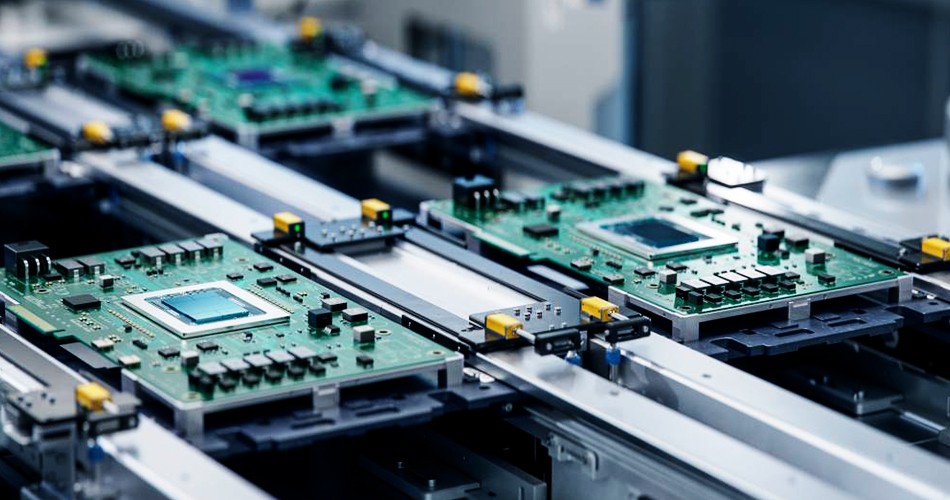

在现代电子产品的生产过程中,BGA(Ball Grid Array)焊接技术是PCBA(Printed Circuit Board Assembly)加工中不可或缺的一部分。BGA封装因其优异的性能和小型化优势,广泛应用于计算机、通信设备、消费电子等领域。然而,BGA焊接的复杂性和对技术的高要求,使得这一工艺对PCBA工厂的生产能力提出了更高的挑战。本文将详细解析PCBA工厂在BGA焊接过程中所采用的技术和方法。

1、BGA封装与PCBA加工中的挑战

BGA封装与传统的IC封装形式不同,采用的是阵列式的焊球排列,而不是引脚,因此可以提供更高的引脚密度和更好的电气性能。由于焊球被隐藏在封装底部,这使得BGA焊接的检测和修复变得更加复杂。BGA焊接技术不仅要求高精度的设备和技术,更需要严密的质量控制,以确保焊接的可靠性。

2、BGA焊接的关键技术步骤

BGA焊接主要涉及以下几个关键步骤,每个环节都需要高度精确的控制:

2.1 印刷锡膏

在PCBA加工过程中,第一步是将锡膏准确地印刷到电路板的焊盘上。锡膏的厚度和均匀性直接影响焊接质量。现代PCBA工厂通常采用高精度的丝网印刷机进行锡膏的涂布,以确保锡膏层均匀,并精确覆盖每个焊盘。

2.2 贴装BGA芯片

BGA芯片的贴装是一个高度精密的过程,要求将BGA封装与电路板上的焊盘精确对齐。在这一过程中,工厂通常使用自动化贴片机(SMT贴片机),通过精确的定位系统将BGA芯片准确放置在PCB的预定位置。由于BGA的焊球是通过底部焊接的,因此BGA封装需要确保位置的准确性,以避免出现短路或不良焊点。

2.3 回流焊接

回流焊接是BGA焊接中的关键步骤,它通过将装配好的电路板送入回流焊炉,使锡膏熔化并形成坚固的焊接连接。在回流焊过程中,温度需要严格控制,以确保焊球熔化时能够与焊盘完美结合,而不会造成热损伤或焊点虚焊。回流焊炉的温度曲线通常分为预热、加热、保温和冷却四个阶段,每个阶段的温度变化都需要精确控制。

2.4 冷却与固化

焊接完成后,电路板需要冷却,使焊点稳固。这一过程中的冷却速度也需要严格控制,过快或过慢的冷却都可能导致焊点开裂或焊接失效。因此,PCBA工厂通常会使用温控设备,确保冷却过程均匀且可控。

3、BGA焊接的质量控制

由于BGA焊接的特殊性,检测过程需要更加精细。传统的视觉检测方法无法检测到隐藏在BGA封装底部的焊点,因此,PCBA工厂需要依赖于更加先进的检测技术:

X射线检测(X-ray Inspection):X射线技术能够透视BGA封装,查看焊点是否完好。通过X射线,工厂可以检查焊接是否存在冷焊、短路、桥接等问题。

自动光学检测(AOI):AOI技术可以检查BGA焊点的外部情况,及时发现元器件位置偏差、焊盘缺失等问题。

功能测试(FCT):通过功能测试,确保PCBA在实际使用中能够正常工作,确保所有焊接点和连接都能承受电气负荷。

4、BGA焊接技术的挑战与改进

尽管BGA焊接技术已经取得了显著进展,但仍然面临一些挑战。例如,BGA封装的焊点比较小,且其位置难以直接观察,这就要求PCBA工厂在焊接过程中高度依赖精密设备。此外,BGA芯片通常具有较高的引脚密度,可能会因为热膨胀和收缩不均匀导致焊接故障。为了解决这些问题,PCBA工厂不断改进焊接技术,提升设备精度,并采用新的材料和技术来提高焊接质量。

结语

BGA焊接技术在PCBA加工中发挥着至关重要的作用,它直接关系到电子产品的质量和稳定性。PCBA工厂通过精确的焊接工艺、先进的设备和严格的质量检测,不仅确保了BGA焊接的可靠性,还在高密度、高频率等技术要求日益提高的市场中占据了竞争优势。随着技术的不断发展,BGA焊接将继续为电子行业提供更高质量、更高性能的产品。