从IQC到OQC:PCBA工厂的全流程质量把控

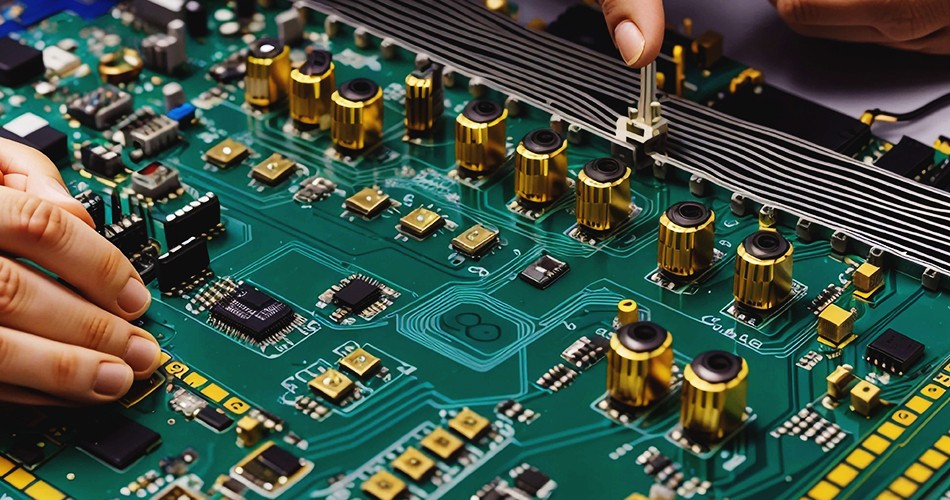

在PCBA加工过程中,确保每个环节的质量是提升产品可靠性和客户满意度的关键。PCBA工厂从原材料进厂、生产加工、到最终的出货,每一个环节都需要严格的质量控制。为了实现这一目标,许多PCBA工厂采用了从IQC(进料质量控制)到OQC(出货质量控制)的全流程质量把控体系。这种系统化的质量管理方式,能够在生产的每个阶段进行有效监控,确保最终交付的产品达到最高质量标准。

1、IQC:进料质量控制

IQC是PCBA加工的第一道质量关,主要负责对原材料、元器件以及电路板等进厂物料的质量进行严格检验。只有符合质量标准的原材料才能进入生产环节,避免因不合格材料导致生产中的不良品。

关键举措:

供应商管理:与供应商建立稳定的合作关系,定期评估其产品质量,并对其提供的原材料进行严格检查。

材料检测:对原材料进行各项指标的检测,如电气性能、外观、尺寸等,确保没有瑕疵。

合规性检验:确保所有原材料符合环保法规要求,如RoHS标准,避免不合格材料影响后期加工。

2、IPQC:过程质量控制

在PCBA加工过程中,IPQC(In-Process Quality Control)环节负责对生产过程中的每一阶段进行质量监控。通过精确的工艺控制和实时数据反馈,确保在每个加工阶段都能及时发现问题并进行调整,减少不合格品的产生。

关键举措:

工艺参数监控:实时监控生产线上的温度、湿度、压力等关键工艺参数,确保每个环节都按照规定的工艺要求进行操作。

在线检测设备:使用AOI(自动光学检测)、X光检测等设备对焊接质量、元器件贴装精度进行实时检查。

操作员培训与指导:定期对生产操作员进行质量意识培训,并提供标准化作业指导书,确保每位操作员都能严格按照流程进行操作。

3、FQC:成品质量控制

FQC(Final Quality Control)是PCBA加工中的最后一道质量关,主要对已经完成的PCBA板进行最终的质量检验。此环节包括功能测试、外观检查等,确保最终产品符合客户的要求和行业标准。

关键举措:

功能测试:对每一块PCBA板进行功能性测试,确保所有电子元器件正常工作,不存在电路短路、开路等问题。

外观检查:进行外观检查,确保PCBA板表面没有划痕、污渍或其他不良瑕疵。

老化测试:通过老化测试对PCBA板进行耐用性评估,确保产品在长期使用中不会出现质量问题。

4、OQC:出货质量控制

OQC(Outgoing Quality Control)是确保PCBA板在交付客户之前完全符合质量标准的最后一关。出货前的质量检验不仅需要确保产品的功能性和外观符合要求,还需要确保包装符合运输和存储要求,以避免因包装问题导致产品损坏。

关键举措:

出货前检验:再次对所有即将出货的PCBA板进行全面检查,确保所有产品没有缺陷并通过最终功能测试。

包装检验:对出货产品的包装进行检验,确保包装材料和方式能够有效保护PCBA板在运输过程中不受损。

客户验收测试:根据客户的需求,进行个性化的测试,确保交付的产品能够完全符合客户的技术要求。

总结

从IQC到OQC,PCBA工厂通过全流程质量把控,实现了产品在各个环节的精细管理和监督。通过这一体系,PCBA工厂不仅能够及时发现并解决生产中的质量问题,还能确保最终交付给客户的每一块PCBA板都符合标准。这种严格的质量管理体系,不仅提高了生产效率,降低了废品率,也大大增强了客户的信任感和满意度。随着市场对电子产品质量要求的不断提升,全面的质量把控已经成为了PCBA加工厂生存和发展的必要条件。