快速响应:PCBA工厂如何满足客户紧急需求?

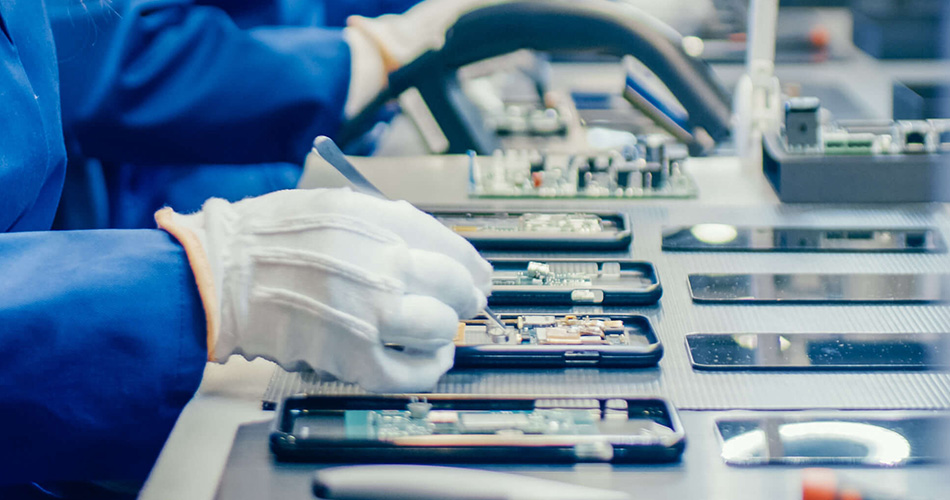

在PCBA(Printed Circuit Board Assembly)加工行业,满足客户的紧急需求是衡量工厂服务质量和灵活性的关键指标。客户常常面临项目紧急、市场变化或生产问题,需要工厂能够迅速响应并提供解决方案。本文将探讨PCBA工厂如何通过高效的应对机制和优化流程来满足客户的紧急需求,并提供一些实用的建议。

1、建立高效的沟通机制

高效的沟通机制是响应客户紧急需求的基础。

多渠道沟通:工厂应提供多种沟通渠道,包括电话、电子邮件、在线聊天和即时消息。这些渠道能够确保客户在紧急情况下迅速联系到相关人员,获取及时的响应。

明确的联络人:为每个项目指定专门的联络人或项目经理。这样可以确保客户的需求得到快速处理,并提供统一的沟通窗口,避免信息传递中的误差。

2、优化生产流程以提高灵活性

优化生产流程能够显著提高对紧急需求的响应速度。

灵活排产:工厂应具备灵活的生产排程能力,能够根据客户的紧急需求调整生产计划。使用先进的生产调度系统可以帮助工厂更快地重新安排生产任务,确保紧急订单得到优先处理。

快速打样:提供快速打样服务,能够在短时间内制作出样品供客户验证。通过缩短样品制作周期,工厂可以更快地进入正式生产阶段,满足客户的紧急需求。

3、预备紧急应对方案

制定紧急应对方案是应对客户紧急需求的有效策略。

紧急订单处理流程:建立专门的紧急订单处理流程,包括优先级排序、资源调配和生产加速措施。这些流程能够帮助工厂迅速应对紧急需求,减少交付时间。

资源储备:根据常见的紧急需求类型,工厂可以储备关键的原材料和组件,确保在收到紧急订单时能够迅速调配资源,减少生产周期。

4、提高团队的响应能力

提升团队的响应能力和协作水平,有助于快速处理紧急需求。

培训和演练:定期对员工进行培训和演练,提高他们在紧急情况下的应对能力和效率。培训内容包括紧急订单处理、快速调整生产计划和质量控制等方面。

团队协作:建立高效的团队协作机制,确保各部门之间能够快速协调,及时解决生产过程中出现的问题。团队的快速协作有助于缩短响应时间和提高生产效率。

5、实施全面的质量控制

确保质量控制的全面性,可以避免因质量问题造成的进一步延误。

质量检测:在紧急订单处理过程中,工厂仍需严格执行质量检测标准,确保产品质量不受影响。制定详细的质量检查流程,确保每个环节都符合质量要求。

问题追踪:建立问题追踪系统,对生产过程中的问题进行记录和分析。通过有效的问题追踪,工厂能够及时发现并解决潜在的质量隐患,减少生产中的延误。

6、实际案例分析

以下是一些PCBA工厂如何快速响应客户紧急需求的实际案例:

案例一:某PCBA工厂接到了一家电子产品公司的紧急订单,该订单需要在两周内完成生产和交付。工厂迅速调整了生产计划,优先安排了紧急订单,并通过优化生产流程和增加临时班次,最终提前一周完成了交付,获得了客户的高度评价。

案例二:另一家工厂在处理一项涉及新产品测试的紧急需求时,快速提供了打样服务,并在收到客户反馈后迅速调整设计。通过高效的团队协作和快速响应,工厂顺利满足了客户的紧急需求,并建立了长期合作关系。

结论

满足客户的紧急需求需要PCBA工厂具备高效的沟通机制、优化的生产流程、预备的紧急应对方案、提高的团队响应能力和全面的质量控制。通过这些措施,工厂能够迅速应对客户的紧急需求,提升服务质量和客户满意度。在选择PCBA加工合作伙伴时,了解工厂在处理紧急需求方面的能力,将有助于确保项目的成功和客户的长期合作。