快速打样在PCBA工厂的关键作用

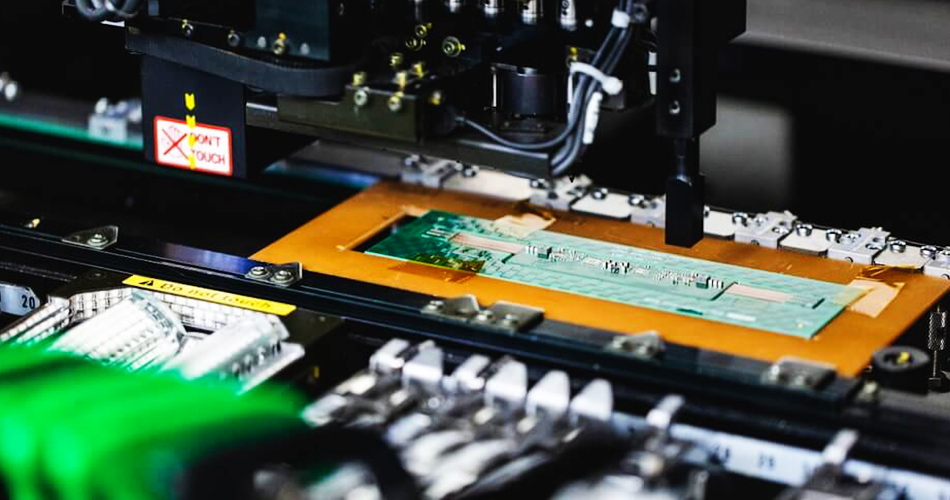

在PCBA(Printed Circuit Board Assembly)加工行业中,快速打样是一个至关重要的环节。它不仅可以帮助客户快速验证设计、降低风险,还能显著缩短产品上市时间。本文将探讨快速打样在PCBA工厂中的关键作用,并分析其对生产效率和市场竞争力的影响。

1、快速打样的定义与重要性

快速打样,通常指在设计阶段快速制造出初期样品,以测试和验证电路板设计的可行性。在PCBA加工中,快速打样是从设计到量产的桥梁,能够在实际生产前发现设计缺陷和工艺问题。通过快速打样,客户能够在早期阶段获得可操作的样品,进行功能验证和性能评估,从而提高产品成功的概率。

2、快速打样的关键作用

2.1 确认设计可行性

快速打样能够帮助客户在设计阶段验证电路板设计的可行性。通过制作样品,工厂可以测试设计的功能、性能以及与其他组件的兼容性。关键点包括:

功能验证:测试电路板的功能是否符合设计要求,是否能够正常工作。

性能评估:评估电路板在实际应用中的性能,如信号传输质量、电气稳定性等。

兼容性检查:验证电路板与其他组件的兼容性,确保设计能够在实际使用中正常运作。

2.2 提前发现设计缺陷

快速打样可以在生产前发现并纠正设计缺陷,从而减少后期的修改和返工。主要包括:

缺陷检测:通过样品测试,发现设计中的潜在缺陷,如布局问题、组件冲突等。

修正建议:根据样品测试结果,提供设计修改建议,优化电路板设计,提高可靠性。

2.3 缩短产品上市时间

通过快速打样,工厂能够更快地验证设计并进行调整,从而缩短产品从设计到市场的时间。关键点包括:

加快迭代速度:快速获得样品,使得设计迭代过程更加高效,减少开发周期。

减少生产延误:提前发现问题,避免在大规模生产阶段出现问题,降低生产延误的风险。

2.4 降低生产风险

快速打样能够降低大规模生产中的风险,确保最终产品的质量和可靠性。主要包括:

减少返工成本:通过早期检测和修正问题,减少因设计缺陷导致的返工和重工。

提高生产稳定性:验证样品的稳定性和可靠性,确保大规模生产过程中不会出现重大问题。

2.5 改善客户沟通

快速打样还能够改善工厂与客户之间的沟通,确保项目的顺利推进。关键点包括:

明确客户需求:通过样品测试,确认客户的实际需求和期望,避免后期出现误解。

反馈与调整:及时向客户提供样品反馈,帮助客户进行设计优化和调整。

3、如何实现高效的快速打样

3.1 优化打样流程

工厂应优化快速打样的流程,包括设计审核、样品制作和测试等环节。使用高效的打样设备和工具,提高样品制作的速度和精度。

3.2 引入先进技术

采用先进的打样技术,如高速印刷、电路板原型机等,提升打样的效率和质量。引入3D打印等新兴技术,进一步加快样品制作速度。

3.3 加强团队协作

加强设计、生产和测试团队之间的协作,确保信息的及时传递和问题的快速解决。建立清晰的沟通渠道,提升项目管理效率。

3.4 提供专业支持

工厂应提供专业的技术支持和建议,帮助客户进行设计优化和问题解决。建立专业的打样团队,提供高水平的服务和支持。

结论

快速打样在PCBA工厂中发挥着至关重要的作用。它不仅能够帮助客户验证设计可行性、提前发现缺陷、缩短产品上市时间、降低生产风险,还能够改善客户沟通。通过优化打样流程、引入先进技术、加强团队协作和提供专业支持,工厂可以实现高效的快速打样,提升生产效率和市场竞争力。高效的快速打样不仅能够提高客户满意度,还能为企业带来更多的市场机会和发展空间。