PCBA工厂的防错措施:确保产品零缺陷

在PCBA(Printed Circuit Board Assembly)加工过程中,确保产品零缺陷是每个工厂的终极目标。生产过程中出现的任何缺陷都可能影响最终产品的性能、可靠性和客户满意度。为此,PCBA工厂需要实施有效的防错措施,防止错误的发生并确保产品的高质量。本文将探讨PCBA工厂的防错措施,帮助确保产品零缺陷。

1、防错措施的定义与重要性

防错措施(Poka-Yoke)是指在生产过程中通过设计和操作改进,防止错误的发生。这些措施旨在通过自动化手段或工艺改进,使操作过程更加准确,减少人为错误,提高生产质量。

减少错误:有效的防错措施能够减少操作人员的错误,确保每个生产环节都按照设计要求执行。

提高效率:通过减少返工和修复,防错措施可以提高生产效率,缩短生产周期。

提升质量:防错措施直接影响产品质量,通过避免缺陷的产生,可以确保产品的一致性和可靠性。

2、常见的防错措施

为了确保PCBA产品的零缺陷,工厂可以采取以下几种常见的防错措施:

标准化操作:制定详细的操作规程和作业指导书,并对操作人员进行培训,确保每个环节按照标准流程执行。标准化操作能够减少人为失误,提高生产一致性。

视觉标识:使用颜色编码、标签和标识来标明不同的部件和步骤。这些视觉标识能够帮助操作人员快速识别和操作,避免错误的组件选择或步骤遗漏。

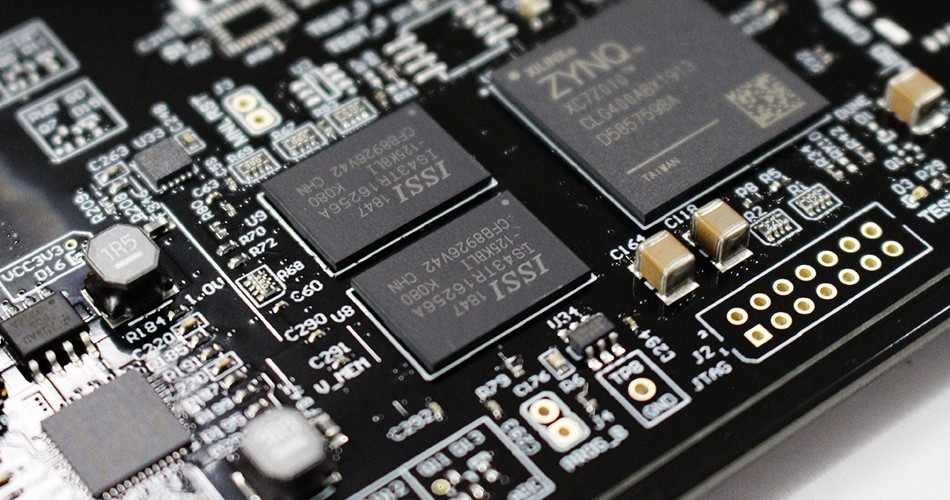

自动化检测:引入自动化检测设备,如自动光学检测(AOI)和X-Ray检测。这些设备能够实时监控生产过程,自动识别缺陷和异常情况,减少人为干预。

防错工具:在生产过程中使用防错工具,如专用夹具和模板。这些工具可以确保组件的正确定位和焊接,避免因位置偏差导致的缺陷。

双重确认:对于关键步骤或重要环节,实施双重确认机制。例如,设计和生产人员对设计文件和生产样板进行核对,确保所有要求都被准确执行。

数据记录与分析:记录生产过程中的关键数据,并进行分析。这些数据可以帮助识别常见错误模式和潜在问题,提供改进依据。

3、实施防错措施的步骤

为了有效实施防错措施,PCBA工厂可以遵循以下步骤:

识别潜在错误:分析生产过程中的每个环节,识别可能出现的错误类型和原因。了解错误的根本原因是制定有效防错措施的基础。

设计防错方案:根据识别出的错误类型,设计针对性的防错措施。这些措施可以包括工艺改进、设备升级和操作规范调整等。

实施和培训:将设计好的防错措施实施到生产过程中,并对操作人员进行培训,确保其了解和掌握防错措施的使用方法。

监控和反馈:在生产过程中持续监控防错措施的效果,并收集操作人员的反馈。根据监控数据和反馈信息,进行必要的调整和优化。

持续改进:防错措施的实施不是一成不变的,需要根据生产过程中出现的新问题和变化进行持续改进。定期评估和优化防错措施,以确保其持续有效。

4、防错措施的成功案例

一些成功的PCBA工厂通过实施有效的防错措施,实现了显著的质量提升:

减少缺陷率:通过引入自动化检测设备和标准化操作,这些工厂成功地将产品缺陷率降到行业最低水平,提升了产品的市场竞争力。

提高生产效率:使用防错工具和视觉标识,这些工厂减少了生产过程中的错误和返工,显著提高了生产效率和交货速度。

增强客户满意度:通过严格的防错措施和高质量的生产,这些工厂赢得了客户的信任和满意,增强了品牌声誉和市场份额。

结论

在PCBA加工过程中,实施有效的防错措施对于确保产品零缺陷至关重要。通过标准化操作、视觉标识、自动化检测、防错工具、双重确认和数据分析等措施,工厂能够有效减少错误、提高生产效率和产品质量。实施防错措施不仅有助于提升生产质量,还能增强客户满意度和市场竞争力,为企业的长期发展奠定坚实的基础。