探讨PCBA工厂的全流程质量检测方案

在PCBA加工过程中,确保每个环节的质量对于最终产品的可靠性和性能至关重要。全流程质量检测方案能够覆盖从设计到成品的每一个环节,通过系统化的检测手段,确保每个环节都符合质量标准,从而提高产品的整体质量。本文将探讨PCBA工厂中全流程质量检测的关键环节及其实施方案。

1、设计阶段的质量检测

PCBA加工的质量管理不仅限于生产阶段,设计阶段的质量检测同样重要。这一阶段的主要目标是预防潜在的设计缺陷,从而减少后续生产中的质量问题。

设计审核:在设计阶段进行严格的设计审核,包括电路设计、布局规划和元器件选择。通过多轮评审,确保设计符合功能要求和制造规范,减少设计缺陷带来的风险。

设计验证:使用仿真工具对设计进行验证,模拟电路在实际工作中的表现。通过仿真测试,可以提前发现设计中的潜在问题,并进行调整和优化。

2、材料采购的质量检测

优质的原材料是高质量PCBA产品的基础。材料采购阶段的质量检测旨在确保所有进料符合规格要求,从而为后续生产提供可靠的基础。

供应商管理:选择具有良好信誉的供应商,并对其进行定期评估和审核。建立严格的供应商选择标准,确保采购的材料符合质量要求。

进料检验:对所有进料进行严格的检验,包括元器件的规格、性能和外观等方面。使用专业的检测设备对材料进行测试,确保其符合生产要求。

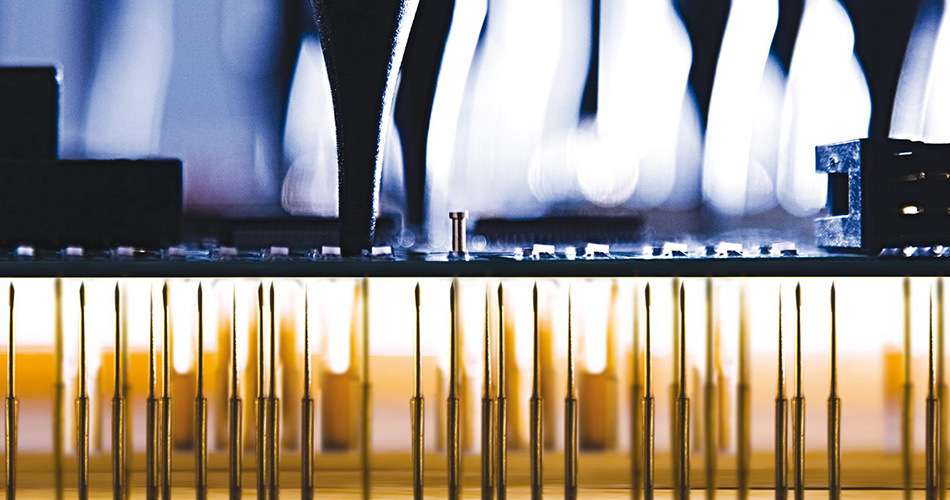

3、生产过程中的质量检测

在生产过程中,实施全程质量检测是保证产品一致性和可靠性的关键措施。这包括从生产线的初期到最终的产品测试,每一个环节都需要严格控制。

过程控制:在生产过程中使用实时监控系统对关键工艺参数进行控制,如温度、湿度和压力等。通过自动化检测设备监控生产线,及时发现和纠正生产异常。

中间检测:在生产的各个中间环节设置检测点,如焊接质量、元器件放置和线路连通性等。进行中间检测可以及早发现问题,并进行调整,防止缺陷产品流入下一阶段。

4、成品检验

成品检验是全流程质量检测的最后一道关卡,主要目的是确保最终产品符合所有的质量标准,并满足客户的需求。

功能测试:对成品进行全面的功能测试,包括电气性能测试、信号完整性测试和耐用性测试等。确保每个成品都能够正常工作,符合设计要求。

外观检查:对成品进行外观检查,包括焊点检查、元器件排布和标识完整性等。通过外观检查,确保产品在外观上没有缺陷,并符合生产规范。

老化测试:对成品进行老化测试,通过模拟长期使用的环境,检查产品在长时间运行后的稳定性和可靠性。这有助于发现潜在的长期故障和性能衰退问题。

5、不良品处理与反馈

在全流程质量检测中,不良品的处理和反馈机制至关重要。这可以帮助工厂不断改进生产过程和质量管理体系。

不良品记录与分析:对发现的不良品进行详细记录和分析,找出不良品产生的根本原因。这有助于识别生产中的潜在问题,并制定相应的改进措施。

反馈与改进:将不良品的分析结果反馈给相关部门,进行生产过程的调整和优化。通过持续改进质量管理体系,减少不良品的产生,提高生产质量。

6、质量管理体系的建立与维护

建立和维护完善的质量管理体系是确保全流程质量检测有效实施的基础。质量管理体系应包括质量方针、目标、程序和责任分配等内容,并进行定期审查和更新。

质量方针:制定明确的质量方针,确保所有员工了解并遵循质量管理的目标和要求。

培训与意识提升:定期对员工进行质量管理培训,提升他们的质量意识和操作技能,确保每个环节的质量检测工作能够顺利进行。

内部审核:定期进行内部质量审核,评估质量管理体系的有效性,并根据审核结果进行改进和优化。

结论

全流程质量检测方案对于PCBA工厂提升生产质量至关重要。从设计阶段的审核和验证,到材料采购、生产过程中的实时监控,再到成品的全面检测,每一个环节都需要严格控制。通过建立和实施完善的质量管理体系,PCBA工厂能够有效提升生产质量,减少缺陷,满足客户需求,为企业的长期发展奠定坚实基础。