PCBA加工中的产品可靠性测试难点

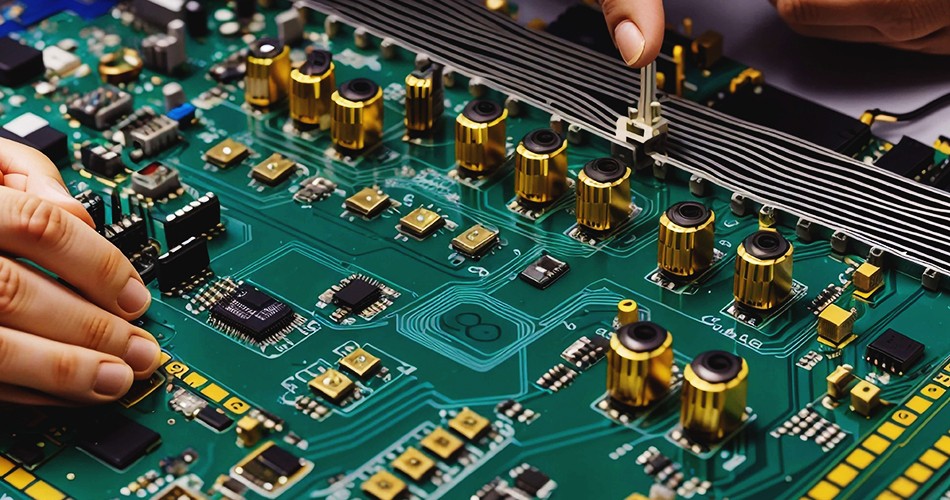

在PCBA加工过程中,产品的可靠性测试是确保电子产品能够在各种环境和使用条件下稳定运行的关键步骤。然而,由于PCBA设计的复杂性和实际使用环境的多变性,可靠性测试面临诸多难点。本文将探讨PCBA加工中的产品可靠性测试难点,并提供一些解决方案,以帮助企业提升产品的可靠性。

1、测试环境模拟的复杂性

难点:PCBA产品通常需要在各种环境条件下运行,如高温、低温、湿度、振动等。准确模拟这些环境条件以测试产品的可靠性是一项复杂的任务。环境的变化可能导致测试结果的不一致性,从而影响可靠性测试的有效性。

解决方案:使用环境试验箱(如高低温试验箱、湿热试验箱)进行模拟测试,确保能够准确再现实际使用环境。制定详细的测试方案,包括测试条件、测试时间和测试标准等,确保测试的全面性和科学性。通过对测试结果的综合分析,评估产品在不同环境下的可靠性。

2、产品设计的复杂性

难点:现代PCBA产品设计日益复杂,涉及多个电路模块和高度集成的组件。这种复杂性使得可靠性测试变得更加困难,因为需要对每个组件和模块进行单独和整体的测试,以确保整体系统的可靠性。

解决方案:在设计阶段引入可靠性设计原则(如DFR - Design for Reliability),优化产品设计以提高其可靠性。测试过程中,采用模块化测试方法,对每个电路模块进行独立测试,并对整体系统进行综合测试,确保产品在实际应用中的可靠性。

3、测试数据的准确性

难点:可靠性测试依赖于准确的测试数据,但测试数据可能受到测试设备精度、测试环境变化以及操作人员误差等因素的影响。这可能导致测试结果的不一致和数据解释的困难。

解决方案:使用高精度的测试设备,定期对测试设备进行校准,确保测试数据的准确性。建立标准化的操作流程,减少人为因素对测试结果的影响。采用数据分析和统计方法,对测试数据进行深入分析,识别和排除异常数据,确保测试结果的可靠性。

4、高成本和长周期

难点:进行全面的产品可靠性测试往往需要较高的成本和较长的测试周期。这可能对企业的生产计划和成本控制带来挑战,尤其是在快速迭代的产品开发环境中。

解决方案:优化测试流程,提高测试效率。例如,使用自动化测试设备可以加快测试速度,减少人工干预的时间。通过风险评估和优先级排序,确定关键的可靠性测试项目,集中资源进行高优先级测试。还可以借助仿真技术,减少实际测试的数量和成本。

5、不同标准和规范的适应性

难点:PCBA产品的可靠性测试需要遵循各种行业标准和规范,如IPC、MIL-STD等。不同标准和规范可能对测试方法、测试条件和测试要求有所不同,使得测试过程变得更加复杂。

解决方案:明确产品所需遵循的标准和规范,确保测试过程符合相关要求。建立标准化的测试程序,确保测试方法的一致性。定期培训测试人员,提升他们对不同标准和规范的理解和应用能力。通过与标准化机构和行业专家的合作,及时获取最新的测试标准和规范信息。

6、测试结果的解释和分析

难点:可靠性测试的结果需要进行深入的解释和分析,以确定产品的实际可靠性水平。复杂的测试数据和多变的测试环境使得结果分析变得困难。

解决方案:使用先进的数据分析工具和方法,对测试结果进行综合分析。建立测试结果的评价标准,制定详细的分析报告,明确产品的可靠性水平和潜在问题。结合产品的实际应用场景,进行针对性的改进,以提高产品的整体可靠性。

总结

在PCBA加工中,产品可靠性测试面临多个难点,包括测试环境模拟的复杂性、产品设计的复杂性、测试数据的准确性、高成本和长周期、不同标准和规范的适应性以及测试结果的解释和分析。通过优化测试环境模拟、引入可靠性设计原则、提高测试数据准确性、优化测试流程、遵循标准和规范以及使用先进的数据分析工具等措施,企业可以有效提升产品的可靠性测试水平,确保PCBA产品在各种使用条件下的稳定性和可靠性。