PCBA加工中的生产计划协调难题及对策

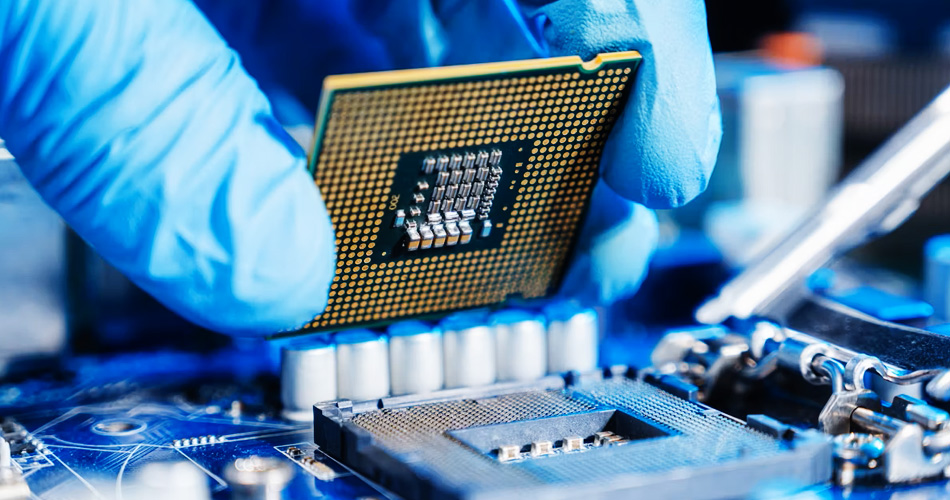

在PCBA(Printed Circuit Board Assembly)加工过程中,生产计划的协调至关重要。生产计划的不协调会导致生产延误、资源浪费和客户满意度下降。本文将探讨PCBA加工中的生产计划协调难题及其应对对策,以提高生产效率和稳定性。

1、生产计划协调的主要难题

1.1 需求预测不准确

在PCBA加工中,准确的需求预测是制定生产计划的基础。然而,需求预测不准确常常导致生产计划与实际需求不匹配。这可能会导致生产线过载或闲置,影响生产效率和交货期。

1.2 生产资源不足

生产资源包括原材料、设备和人力资源。在PCBA加工中,生产资源的不足会直接影响生产计划的实施。例如,关键设备的故障或人员的短缺可能导致生产线停滞,延误交货时间。

1.3 供应链的不稳定性

PCBA加工依赖于复杂的供应链,任何供应链环节的问题都可能影响生产计划。例如,供应商交货延迟或材料质量问题,会导致生产计划的调整和生产延误。

2、解决生产计划协调难题的对策

2.1 改善需求预测

2.1.1 数据分析与预测工具

使用先进的数据分析和预测工具可以提高需求预测的准确性。通过分析历史销售数据、市场趋势和客户需求,可以更准确地预测未来的需求。这有助于制定更合理的生产计划,减少生产计划与实际需求的差距。

2.1.2 定期更新预测

需求预测应定期更新,以反映市场和客户需求的变化。通过定期的市场调研和客户反馈,及时调整生产计划,确保生产计划能够适应市场的变化。

2.2 优化资源配置

2.2.1 资源计划系统

引入资源计划系统(如ERP系统)可以帮助企业优化生产资源的配置。通过实时监控原材料、设备和人员的使用情况,系统可以提供资源分配建议,避免资源的闲置和浪费。

2.2.2 设备维护与备件管理

定期进行设备维护和备件管理,确保设备的正常运行。通过建立设备维护计划和备件库存管理系统,减少设备故障带来的生产延误,提高生产线的稳定性。

2.3 强化供应链管理

2.3.1 多元化供应链

建立多元化的供应链,减少对单一供应商的依赖。与多个供应商建立合作关系,可以降低供应链中断的风险,确保原材料的稳定供应。此外,与供应商签订长期合作协议,获得优先供应权和稳定的采购条件。

2.3.2 供应链可视化

实施供应链可视化技术,实时跟踪原材料的状态和运输情况。通过供应链可视化,企业可以及时发现潜在的问题,并采取措施进行调整,保持生产计划的稳定性。

2.4 增强沟通与协调

2.4.1 跨部门协作

加强生产、采购和销售等部门之间的沟通与协作。定期召开跨部门协调会议,讨论生产计划的执行情况和调整需求,确保各部门对生产计划的理解一致,提高协调效率。

2.4.2 透明的信息共享

建立透明的信息共享机制,确保生产计划和调整信息能够及时传达到相关部门。通过信息共享,相关部门可以更好地协调资源,及时应对生产计划中的问题和挑战。

结论

在PCBA加工中,生产计划的协调是确保生产效率和交货期的关键。通过改善需求预测、优化资源配置、强化供应链管理以及增强沟通与协调,可以有效解决生产计划协调中的难题。企业应结合自身实际情况,采取适合的对策,以实现生产计划的高效协调和稳定实施。