PCBA加工中的工艺优化:常见问题及解决方案

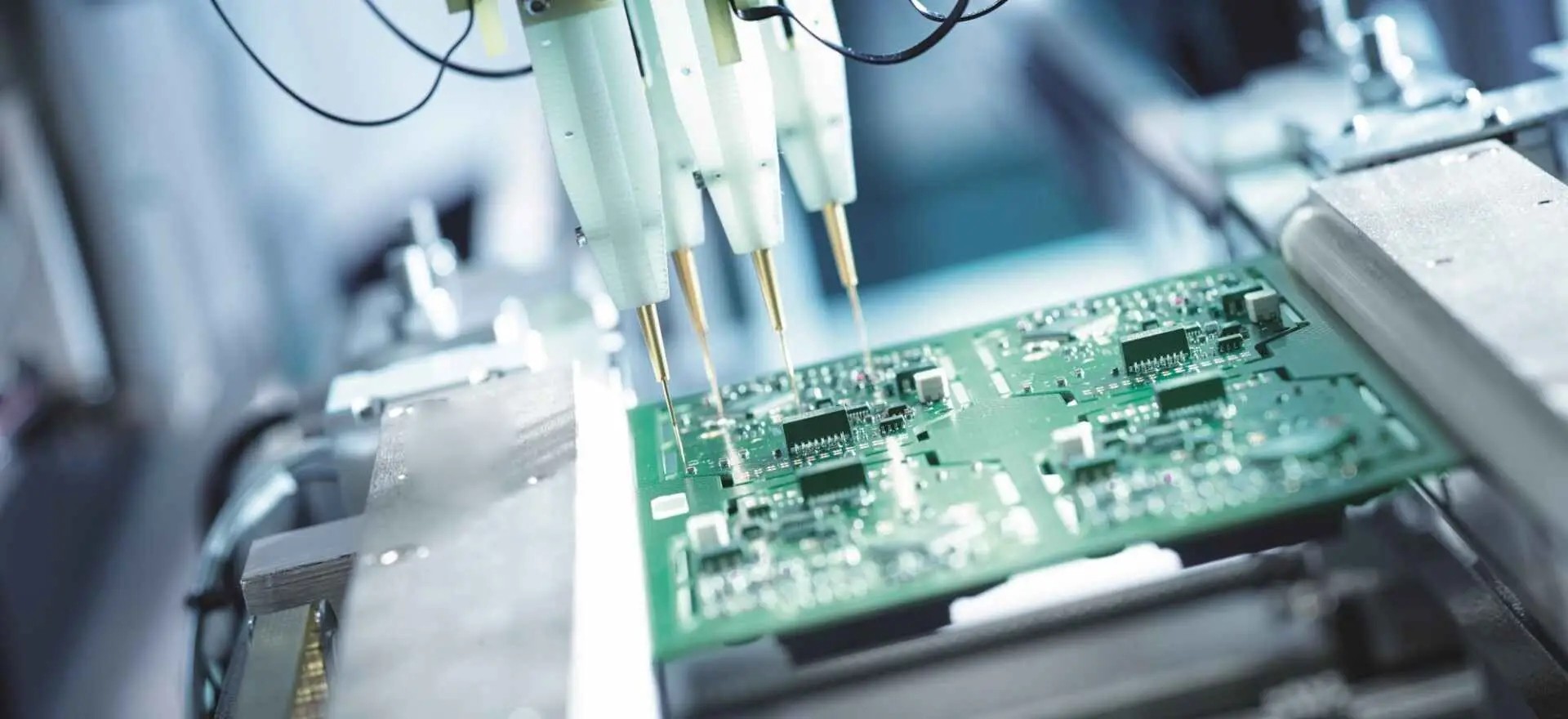

在PCBA(Printed Circuit Board Assembly,印刷电路板组装)加工中,工艺优化是提高生产效率、减少成本和提升产品质量的关键。有效的工艺优化不仅能够解决生产中的常见问题,还能带来更高的一致性和可靠性。本文将探讨PCBA加工中的一些常见工艺问题及其解决方案,以帮助企业实现更高效的生产流程。

一、常见的工艺问题

1. 焊接缺陷:焊接缺陷是PCBA加工中最常见的问题之一,包括冷焊、虚焊、焊点不良等。这些缺陷通常会导致电路连接不良,影响产品的功能和可靠性。

2. 元器件错位:在贴片过程中,元器件可能会出现错位或偏移现象。这通常是由于贴片机的定位不准确或元器件本身的尺寸不一致所导致的。

3. PCB板翘曲:PCB板在生产过程中可能会出现翘曲现象,这会影响后续的焊接和组装工艺,导致整体产品质量问题。

4. 印刷缺陷:在丝网印刷过程中,可能会出现墨层不均、印刷不清晰等问题。这会导致焊盘或导线无法正确连接,影响电路的正常工作。

5. 温控不当:在回流焊接过程中,如果温度控制不准确,可能会导致焊料过热或过冷,从而产生焊接缺陷。

二、解决方案

1. 改进焊接工艺

优化焊接参数:根据不同的元器件和PCB板类型,调整焊接机的温度、时间和气流等参数,以确保焊接质量。进行焊接过程的标准化,减少人为因素对焊接质量的影响。

使用合适的焊接材料:选择高质量的焊料和助焊剂,确保焊接过程中的流动性和附着力,从而减少焊接缺陷。

定期维护焊接设备:定期对焊接设备进行维护和校准,确保设备的稳定性和焊接精度。

2. 解决元器件错位问题

校准贴片机:定期校准贴片机,确保其定位精度。使用高精度的设备和软件来自动化调整元器件的位置,减少错位现象。

优化元器件选择和放置:在设计PCB时,确保元器件的尺寸和放置位置符合标准,以减少生产过程中出现的错位问题。

3. 防止PCB板翘曲

选择合适的PCB材料:选择具有良好抗翘曲性能的PCB材料,减少温度变化对PCB板的影响。

优化生产工艺:在PCB板的生产和处理过程中,控制温度变化,避免过快的加热和冷却,以减少翘曲现象。

加强支撑和固定:在焊接过程中,使用适当的夹具和支撑物,确保PCB板在处理过程中保持平整。

4. 改进印刷工艺

调整印刷参数:根据实际需求调整印刷机的刮刀压力、速度和油墨粘度等参数,以确保印刷质量。

使用高质量的印刷材料:选择质量稳定的油墨和丝网,确保印刷效果的清晰和均匀。

定期清洁设备:定期对印刷设备进行清洁和维护,确保其正常运行并避免因设备问题导致的印刷缺陷。

5. 优化温控系统

校准回流炉:定期对回流炉进行校准,确保其温度控制系统的准确性。使用温度监控设备实时监控焊接过程中的温度变化,避免过热或过冷。

改进温控程序:根据不同的PCB板和元器件类型,调整回流炉的温控程序,确保焊接过程中的温度曲线符合要求。

进行工艺验证:在生产过程中进行工艺验证,确保温控系统的稳定性和焊接质量的一致性。

结语

PCBA加工中的工艺优化是提高生产效率和产品质量的关键。通过解决焊接缺陷、元器件错位、PCB板翘曲、印刷缺陷和温控不当等常见问题,企业可以有效提升生产一致性和可靠性。通过改进焊接工艺、优化元器件放置、选择合适的PCB材料、调整印刷和温控参数,企业可以实现更高效、更稳定的生产流程。面向未来,持续关注工艺优化,积极应对生产中的挑战,将有助于提升企业的市场竞争力和客户满意度。