PCBA加工中的微型化趋势与技术挑战

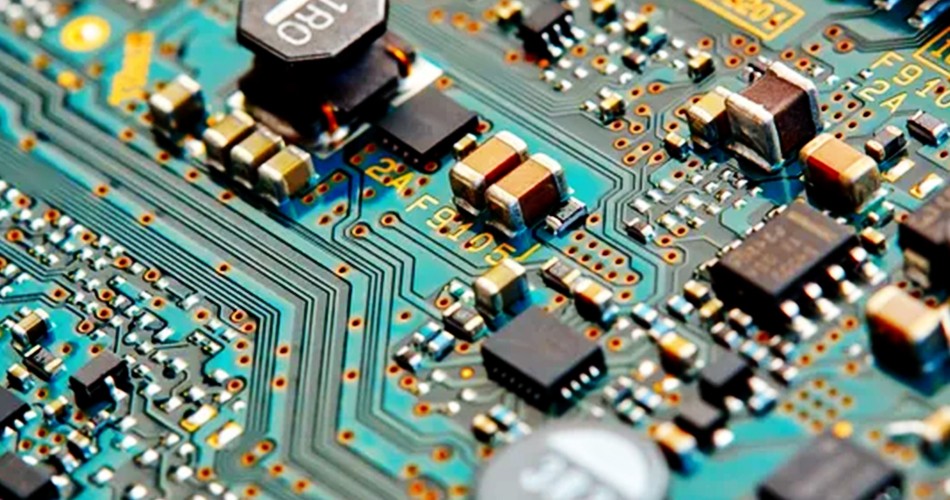

在现代电子设备日益向更小、更智能、更高效方向发展的背景下,PCBA(Printed Circuit Board Assembly)加工中的微型化趋势成为行业发展的重要方向。微型化不仅提高了设备的便携性和功能集成度,还带来了新的技术挑战。本文将探讨PCBA加工中的微型化趋势及其面临的技术挑战,并提供应对策略。

一、微型化趋势的驱动因素

1. 设备轻便化和便携化

随着智能手机、可穿戴设备和便携式电子产品的普及,市场对小型化电子设备的需求不断增加。PCBA加工中的微型化趋势能够满足对轻便化和便携化的要求,使设备更加紧凑,便于携带和使用。

2. 功能集成化

现代电子设备不仅要求体积小,还需要集成多种功能。微型化使得更多的功能可以集成到更小的电路板上,提升了设备的综合性能。例如,将处理器、传感器、存储器等功能模块集成在一个小型电路板中,可以显著提高设备的功能密度和处理能力。

3. 节能和环保

微型化不仅能提高设备的功能集成度,还能降低功耗,减少能源消耗。更小的电路板和组件使得电路设计更加优化,有助于实现节能和环保目标。

二、微型化带来的技术挑战

1. 设计复杂性增加

微型化要求电路板设计更加复杂。随着元件尺寸的减小,设计师需要在有限的空间内安排更多的功能模块,解决电气干扰、信号完整性和热管理等问题。复杂的设计要求更高的精度和细致的规划,对设计人员的技术能力提出了更高的要求。

2. 制造工艺挑战

在PCBA加工中,微型化对制造工艺提出了严格的要求。微小尺寸的元件和精细的线路需要更高精度的制造设备和工艺。传统的焊接和组装技术可能无法满足微型化的要求,需要采用更先进的工艺如激光焊接、超声波焊接等,以确保产品质量和可靠性。

3. 热管理问题

微型化的电路板通常会导致热密度增加。更小的体积和更多的功能模块使得设备在工作时产生的热量集中在更小的空间内,从而增加了散热的难度。有效的热管理设计是确保设备稳定运行和延长使用寿命的关键。需要使用高效的散热材料和设计方案,以解决微型化带来的热管理挑战。

4. 材料选择和处理

在微型化的PCBA加工中,材料的选择和处理也面临挑战。需要使用更高性能的材料,如低介电常数的基板材料和高导热的封装材料,以满足微型化电路板的性能要求。同时,这些材料的加工和处理工艺也需要进行优化,以保证其在微型化条件下的稳定性和可靠性。

三、应对微型化挑战的策略

1. 采用先进的设计工具

利用先进的电路设计软件和仿真工具,可以帮助设计师在微型化过程中更好地规划和优化电路布局。这些工具能够提供更高精度的设计和分析功能,帮助解决设计中的复杂问题。

2. 引入高精度制造技术

在制造过程中,引入高精度的制造设备和技术,如激光刻蚀、微焊接和高精度贴装设备,能够确保微型化电路板的生产质量。采用先进的制造技术,可以提高生产效率,减少缺陷率,满足微型化的要求。

3. 加强热管理设计

针对微型化带来的热管理问题,需要采用高效的散热设计方案。可以考虑使用散热片、导热胶和高导热材料等解决方案,以有效管理电路板中的热量,确保设备的稳定运行。

4. 选择适合的材料

选择适合微型化电路板的材料是解决材料处理挑战的关键。需要选择具有优良性能的基板和封装材料,并在材料处理工艺中进行优化,以满足微型化条件下的性能要求。

结论

PCBA加工中的微型化趋势为电子设备的发展提供了新的机遇,但也带来了设计复杂性、制造工艺、热管理和材料选择等挑战。通过采用先进的设计工具、高精度制造技术、有效的热管理方案和适合的材料选择,可以有效应对这些挑战,实现微型化目标。随着技术的不断进步,微型化将为PCBA加工行业带来更多的创新和发展机会,推动电子产品向更高性能、更小体积的发展方向迈进。