PCBA加工中的元件贴装技术

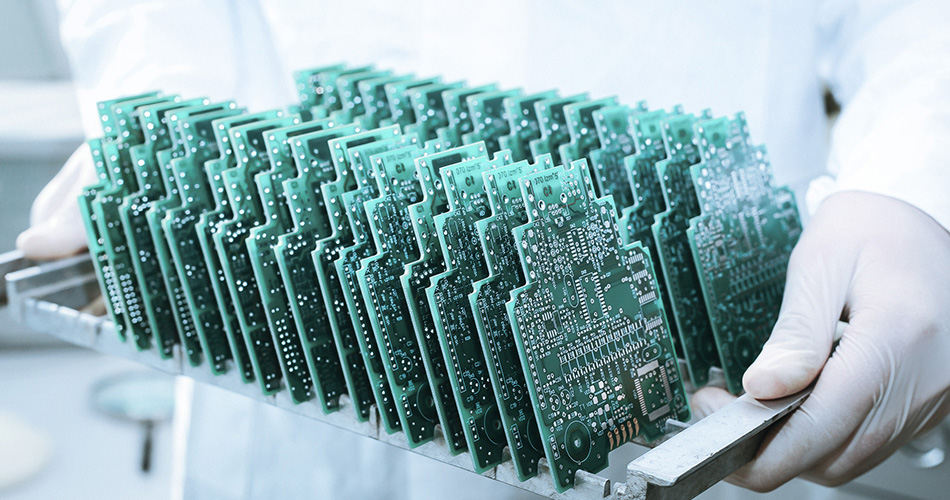

在PCBA(Printed Circuit Board Assembly,印制电路板组装)加工过程中,元件贴装技术是一个至关重要的环节。它直接影响到产品的可靠性、性能和生产效率。随着电子产品的不断发展,元件贴装技术也在不断进步,以满足日益复杂的电路设计和提高生产效率。本文将探讨PCBA加工中的元件贴装技术,包括其重要性、主要技术方法及未来的发展趋势。

一、元件贴装技术的重要性

元件贴装技术是PCBA加工中将电子元器件准确地放置在电路板上的过程。这一过程的质量直接决定了产品的性能、稳定性以及生产成本。

1. 提高产品可靠性

精准的元件贴装可以有效减少焊点缺陷和连接不良,确保电子产品的稳定性和可靠性。元器件的位置和连接质量对电路的正常工作至关重要,贴装不良可能导致电路短路、开路或信号干扰等问题,从而影响产品的整体性能。

2. 提升生产效率

采用先进的元件贴装技术可以显著提高生产效率。自动化贴装设备能够以高速、高精度地完成元件贴装,减少人工操作,提高生产线的整体生产能力。此外,自动化设备还可以减少人为错误,降低生产成本。

二、主要的贴装技术方法

在PCBA加工中,常用的元件贴装技术主要包括手工贴装、表面贴装技术(SMT)和通孔贴装技术(THT)。

1. 手工贴装

手工贴装是一种传统的贴装方法,主要用于小批量生产或原型开发阶段。在这种方法中,操作人员将元器件手动放置在电路板上,然后通过手工焊接固定。这种方法虽然灵活,但效率低、误差大,适合于小规模生产或需要人工干预的特殊情况。

2. 表面贴装技术(SMT)

表面贴装技术(SMT)是现代PCBA加工中最常用的贴装方法。SMT技术将元器件直接贴装在电路板的表面,通过回流焊接固定。SMT的优势包括高密度组装、短生产周期和低成本。SMT设备可以实现高速度和高精度的贴装,适用于大规模生产。

2.1 SMT工艺流程

SMT工艺流程包括以下几个步骤:焊膏印刷、元器件贴装、回流焊接和AOI(自动光学检测)。焊膏印刷用于在电路板的焊盘上涂抹焊膏,随后通过贴片机将元器件贴装到焊膏上,最后通过回流焊接设备加热,使焊膏熔化并固定元器件。

3. 通孔贴装技术(THT)

通孔贴装技术(THT)将元器件的引脚插入电路板上的孔洞中,然后通过焊接固定。这种技术常用于需要较高机械强度或在电路板上安装大型元器件的场合。THT适用于中低密度电路板,通常与SMT结合使用,以满足不同的生产需求。

三、元件贴装技术的未来发展趋势

随着电子产品的不断进化,元件贴装技术也在不断发展,以应对更高的集成度和更复杂的电路设计。

1. 自动化与智能化

未来的元件贴装技术将更加自动化和智能化。先进的自动贴装设备配备高精度的视觉系统和智能算法,可以实时调整贴装参数,优化生产过程。智能化设备还能进行自我诊断和维护,提高生产线的稳定性和可靠性。

2. 微型化与高密度

随着电子产品的微型化趋势,PCBA加工中的元件贴装技术也需适应高密度和微型化的要求。新型的贴装设备将支持更小尺寸的元器件和更复杂的电路板设计,以满足未来电子产品的需求。

3. 环保与节能

环保和节能是未来元件贴装技术的重要发展方向。新型的贴装设备将采用更加环保的材料和工艺,减少生产过程中的废料和能耗,符合绿色制造的要求。

总结

在PCBA加工中,元件贴装技术是确保产品质量和生产效率的关键因素。通过选用合适的贴装技术、优化工艺流程以及关注未来的发展趋势,企业可以提升产品的功能性和可靠性,满足市场对高性能电子产品的需求。持续关注和应用先进的贴装技术,将有助于企业在激烈的市场竞争中获得优势。