PCBA加工中的热设计与散热方案

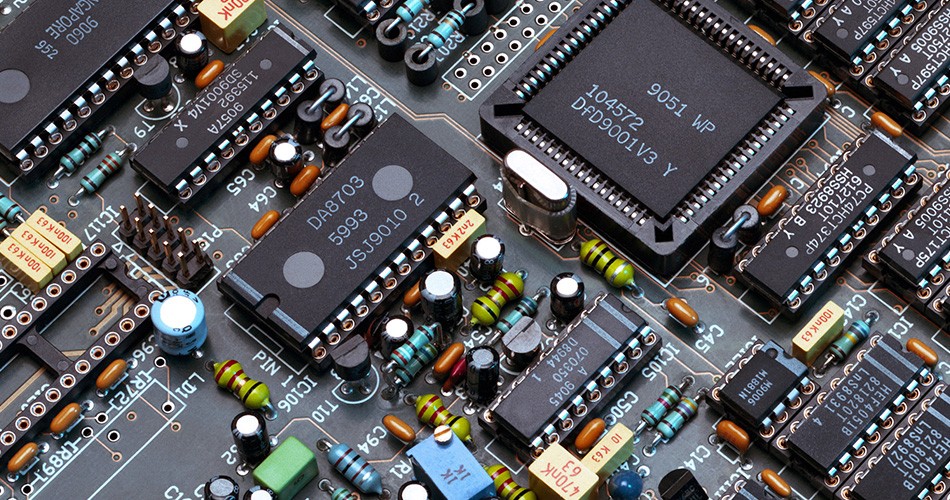

在PCBA(Printed Circuit Board Assembly)加工中,热设计与散热方案是确保电子产品稳定性和长期可靠性的关键因素。随着电子设备的性能不断提升,功耗增加,热管理成为设计中的重要考虑因素。本文将探讨如何在PCBA加工中进行有效的热设计和实施合适的散热方案,包括热源识别、散热材料选择、散热结构设计和散热测试等方面。

热源识别与评估

1、确定热源

在PCBA加工中,首先需要识别出主要的热源。这些热源通常包括功率较大的集成电路(IC)、处理器、功率放大器等。

功率组件:如CPU、GPU、功率管理芯片等,它们在工作时会产生较高的热量。

电流负载:大电流通过的电路部件,如电源模块,也会产生显著的热量。

实施策略:通过电路设计和热模拟工具确定热源位置和热量,评估其对整个电路板的影响。

散热材料选择

1、热导材料

选择适合的热导材料是提高散热效率的关键。常见的热导材料包括散热片、导热硅胶和导热垫等。

散热片:使用铝合金或铜制散热片,增加热量散发的表面积,提升散热效果。

导热硅胶:应用于热源与散热器之间,提高热量传导效率,填补不规则间隙。

导热垫:用于组件底部与散热片之间,提供良好的热接触,减少热阻。

实施策略:根据热源的特性和散热需求选择合适的热导材料,确保热量能够有效地从热源传导到散热器。

散热结构设计

1、散热器设计

设计合适的散热结构对于提高散热效率至关重要。有效的散热器设计可以帮助更好地管理热量。

散热片设计:设计合适的散热片尺寸和形状,优化热量散发和空气流动。

热管技术:在高功率应用中,使用热管技术将热量从热源快速传导到散热器。

实施策略:在设计阶段进行热分析,选择合适的散热器结构,并考虑与其他组件的兼容性。

2、空气流动优化

优化空气流动可以提高散热效率,减少热积累。

风扇配置:在需要的地方安装风扇,增加空气流动,帮助热量散发。

通风孔设计:在电路板或外壳上设计通风孔,促进热空气的排出。

实施策略:合理配置风扇和通风孔,确保空气流动路径畅通,提升散热效果。

散热测试与验证

1、热模拟与测试

在PCBA加工中,热模拟和实际测试可以帮助验证散热设计的有效性。

热模拟分析:使用热模拟工具预测电路板在工作条件下的温度分布,识别潜在的热点。

实物测试:在实际产品中进行热测试,测量不同组件的实际温度,验证散热方案的有效性。

实施策略:结合热模拟和实际测试结果,调整散热设计,确保其在实际使用中的可靠性。

2、长期可靠性测试

长期可靠性测试可以评估散热设计在长期使用中的效果。

老化测试:将电路板置于高温环境下,进行长时间的老化测试,观察散热设计的效果。

环境测试:测试电路板在不同环境条件下的热性能,确保其在各种环境下都能稳定工作。

实施策略:进行长期和环境测试,评估散热设计的长期可靠性,并进行必要的优化调整。

总结

在PCBA加工中,热设计与散热方案是确保电子产品稳定性和可靠性的关键。通过识别热源、选择合适的散热材料、优化散热结构设计和进行散热测试,可以有效管理热量,提升产品的性能和寿命。在设计和加工过程中综合考虑这些因素,有助于提高产品的整体质量和可靠性。