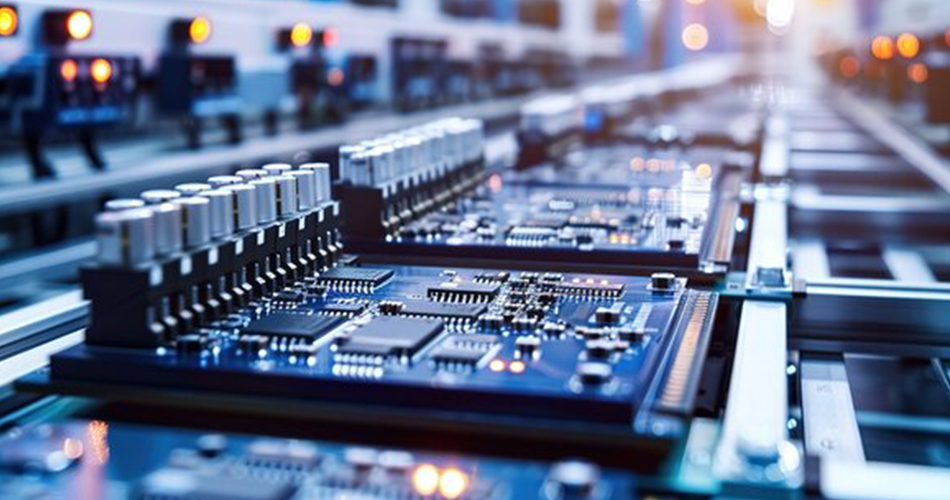

PCBA加工中的焊点质量控制

在PCBA(Printed Circuit Board Assembly)加工中,焊点的质量直接影响到电路板的可靠性和性能。焊点缺陷如虚焊、冷焊和焊锡桥等,都会导致电路板功能不稳定或完全失效。有效的焊点质量控制不仅可以提高产品质量,还能降低返工和报废率。本文将探讨如何在PCBA加工中实施焊点质量控制,包括焊接工艺优化、质量检测和维护措施。

焊接工艺优化

1、焊接参数调整

焊接参数的设置对于焊点的质量至关重要。调整焊接参数可以改善焊接效果,减少焊点缺陷。

温度控制:确保焊接温度适中,过高可能导致组件或电路板损坏,过低则可能导致焊接不完全。

焊接时间:控制焊接时间,确保焊锡充分熔化并与焊盘形成良好的连接。

焊锡量:根据组件和焊盘的尺寸调整焊锡量,避免焊锡过多或过少。

实施策略:定期检查和调整焊接参数,确保焊接过程稳定,焊点质量符合标准。

2、选择合适的焊接材料

焊接材料的选择对焊点质量有直接影响。选择合适的焊接材料可以提升焊接效果,减少缺陷发生。

焊锡合金:选择合适的焊锡合金,如无铅焊锡,确保焊点的强度和可靠性。

助焊剂:使用高质量的助焊剂,确保焊接过程中的润湿性和流动性。

实施策略:选择符合要求的焊接材料,进行适当的焊接工艺试验,确保焊点质量。

焊点质量检测

1、视觉检查

视觉检查是一种简单而有效的焊点质量检测方法,通过人工或自动化设备进行焊点检查,发现明显的焊接缺陷。

检查焊点外观:观察焊点的形状、光滑度和焊锡分布,检查是否存在虚焊、冷焊或焊锡桥等问题。

检查焊盘:确保焊盘与焊点连接良好,没有出现脱落或开路现象。

实施策略:通过定期的视觉检查,及时发现和处理焊点缺陷,提高产品质量。

2、自动光学检查(AOI)

自动光学检查(AOI)是一种高效的焊点检测技术,利用图像处理技术检测焊点缺陷。

配置AOI设备:设置AOI设备的参数,包括图像采集和分析标准。

进行自动检查:将电路板放入AOI设备中,设备通过摄像头和光学传感器采集图像,并分析焊点质量。

生成检测报告:AOI系统生成详细的检测报告,记录焊点缺陷情况。

实施策略:在生产过程中使用AOI设备进行实时检测,及时发现焊点缺陷,提高生产效率和质量。

焊点维护和修复

1、定期维护焊接设备

焊接设备的维护对于保持焊点质量至关重要。定期维护和校准焊接设备可以确保焊接过程的稳定性。

设备清洁:定期清洁焊接设备,去除焊锡残留物和其他污垢。

设备校准:对焊接设备进行定期校准,确保焊接温度和时间的准确性。

实施策略:建立设备维护计划,定期对焊接设备进行清洁和校准,确保设备的正常运行。

2、焊点修复

对于生产中发现的焊点缺陷,如虚焊或焊锡桥,需要进行修复,以保证产品的质量。

手工修复:使用热风枪或焊接笔对缺陷焊点进行手工修复,去除多余的焊锡,并重新焊接。

返工处理:对严重缺陷进行返工处理,包括更换损坏的组件和重新焊接。

实施策略:对发现的焊点缺陷进行及时修复,确保产品质量符合标准。

总结

在PCBA加工中,焊点质量控制是确保产品可靠性和性能的关键环节。通过优化焊接工艺、实施焊点质量检测和定期维护设备,可以有效控制焊点质量,减少缺陷率。实施视觉检查、自动光学检查(AOI)和焊点修复等措施,能够提高生产效率,提升产品质量,从而增强企业的市场竞争力。