如何优化PCBA加工中的生产流程

在PCBA(Printed Circuit Board Assembly)加工中,优化生产流程不仅能够提升生产效率,还能降低成本,提高产品质量。生产流程的优化涉及多个方面,从设计阶段到生产过程中的每一步都需要精心管理。本文将探讨如何通过优化设计、改进工艺、提升设备利用率和加强质量控制来优化PCBA加工中的生产流程。

设计优化

1、设计阶段的优化

优化设计是提升PCBA加工生产流程的第一步。设计阶段的优化可以减少后续生产中的问题,降低生产难度。

设计规则检查:使用EDA(Electronic Design Automation)工具进行设计规则检查,确保电路设计符合制造要求。

简化设计:简化电路板设计,减少复杂性,降低生产难度。例如,减少过多的走线和组件,优化布局,确保组件布局合理。

设计验证:在生产前进行设计验证,包括热分析和电气分析,确保设计的可制造性和可靠性。

实施策略:在设计阶段引入设计规则检查和验证机制,优化电路设计,减少生产中的问题。

工艺改进

1、优化焊接工艺

焊接工艺的优化是提高生产效率和产品质量的关键。包括:

调整焊接参数:根据不同的组件和焊接要求,调整焊接温度、时间和焊锡量,确保焊接质量。

自动化焊接:引入自动化焊接设备,提高焊接一致性和效率,减少人工操作带来的误差。

进行工艺试验:在正式生产前进行工艺试验,确认焊接工艺的最佳参数,避免生产中的问题。

实施策略:优化焊接工艺,提升焊接质量和生产效率,减少缺陷率。

2、提高生产设备的利用率

生产设备的利用率直接影响生产效率和生产成本。包括:

设备维护:定期对生产设备进行维护和校准,确保设备的正常运行。

生产排程优化:根据生产需求合理安排生产排程,减少设备闲置时间,提高设备利用率。

设备升级:引入先进的生产设备,提升生产能力和生产效率。

实施策略:通过设备维护、生产排程优化和设备升级,提高生产设备的利用率,降低生产成本。

质量控制

1、实施全面质量管理

全面质量管理(TQM)是确保PCBA加工中产品质量的有效方法。包括:

质量标准制定:根据行业标准和客户要求制定详细的质量标准,确保生产过程中的每一步都符合质量要求。

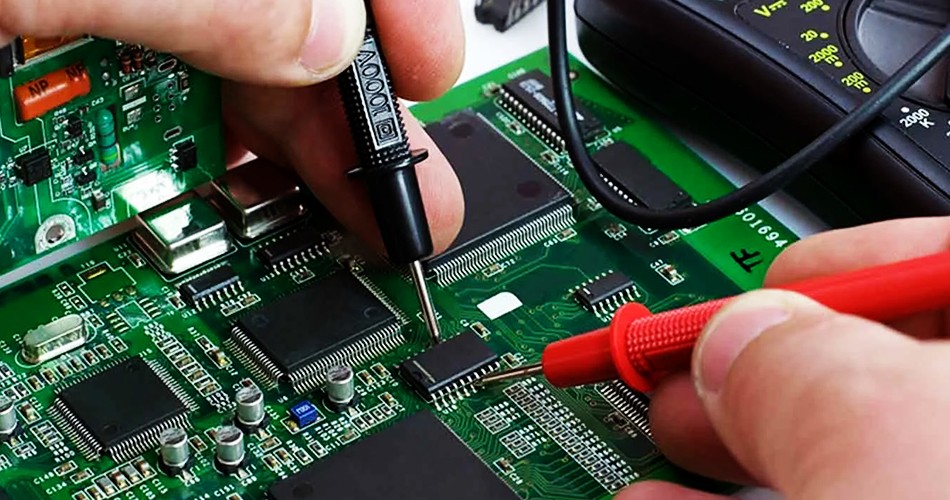

质量检查:在生产过程中进行质量检查,包括焊点检查、功能测试和自动光学检查(AOI),及时发现和解决问题。

实施策略:建立全面的质量管理体系,进行定期的质量检查,确保产品质量符合标准。

2、数据驱动的质量改进

通过数据分析进行质量改进,可以有效提升生产流程的优化效果。包括:

收集生产数据:记录和分析生产过程中的数据,如缺陷率、生产时间和设备运行状态,识别问题的根本原因。

实施改进措施:根据数据分析结果,实施针对性的改进措施,优化生产流程。

实施策略:利用数据驱动的分析和改进,持续优化生产流程,提高生产效率和产品质量。

人员培训

1、提高操作人员技能

操作人员的技能水平直接影响生产过程中的效率和质量。包括:

定期培训:为操作人员提供定期的技能培训和工艺知识更新,提高其操作能力和问题解决能力。

技能考核:进行技能考核,确保操作人员具备必要的操作和维护能力。

实施策略:通过培训和考核提高操作人员的技能水平,确保生产过程的稳定性和效率。

总结

优化PCBA加工中的生产流程涉及多个方面,包括设计优化、工艺改进、质量控制和人员培训。通过优化设计规则、改进焊接工艺、提高设备利用率、实施全面质量管理和数据驱动的质量改进,企业可以显著提高生产效率,降低生产成本,提升产品质量。同时,通过定期培训操作人员,确保其技能水平和操作能力,将进一步提升生产流程的优化效果。