如何在PCBA加工中减少浪费

在PCBA(Printed Circuit Board Assembly)加工过程中,减少浪费不仅可以降低生产成本,还能提高生产效率和环境可持续性。有效的废物管理措施有助于优化生产流程、提升产品质量并减少资源消耗。本文将探讨在PCBA加工中减少浪费的策略,包括优化设计、提升生产效率、改进质量控制和有效管理材料等方面。

优化设计以减少浪费

1. 设计阶段的考虑

在PCBA加工的设计阶段采取措施可以显著减少后续生产中的浪费。关键设计策略包括:

简化设计:简化电路设计,减少不必要的组件和复杂的电路,可以降低材料成本和生产难度。

设计可制造性:考虑到生产工艺的实际情况,设计易于制造和组装的PCB,从而减少生产过程中可能出现的问题。

优势:简化设计和提高可制造性能够减少原材料的使用和降低生产过程中的错误,减少资源浪费。

2. 设计评审与仿真

在设计完成后进行评审和仿真测试,以发现潜在问题并优化设计。包括:

设计评审:组织设计评审会议,邀请相关领域的专家检查设计方案,确保其符合生产要求。

仿真测试:使用仿真工具进行电路和热分析,评估设计的性能和可靠性。

优势:及早发现设计缺陷,减少生产中的修改和返工,降低浪费。

提升生产效率

1. 优化生产流程

优化生产流程有助于提高生产效率并减少资源浪费。关键措施包括:

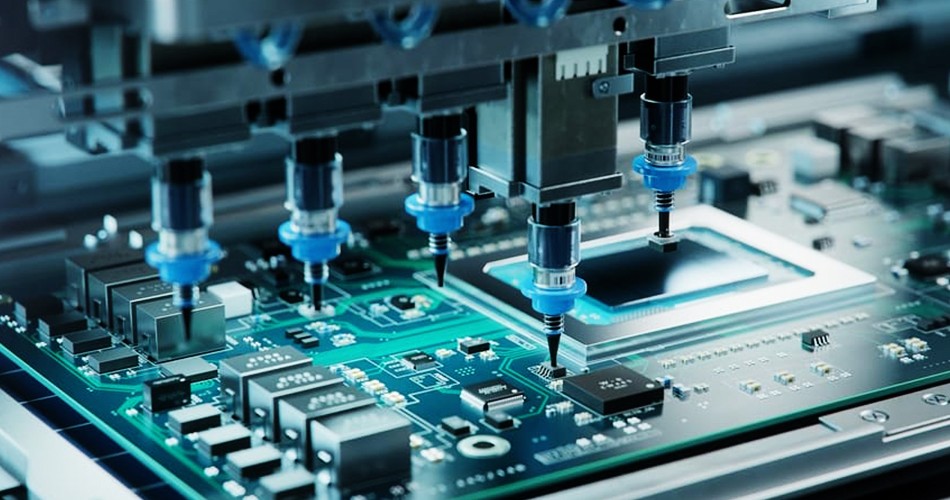

标准化操作:制定并实施标准化的操作流程,确保生产过程的一致性和高效性。

自动化生产:引入自动化设备和机器人技术,减少人工操作带来的误差和浪费。

优势:标准化和自动化提高生产效率,减少人为错误,降低材料浪费。

2. 实时监控与数据分析

实时监控生产过程并进行数据分析可以帮助识别并解决生产中的问题。包括:

实时监控:使用生产监控系统实时跟踪生产数据,及时发现异常情况。

数据分析:分析生产数据,识别浪费的根本原因,制定改进措施。

优势:实时监控和数据分析能够快速响应生产问题,减少停机时间和资源浪费。

改进质量控制

1. 严格质量检测

加强质量控制措施可以有效减少不合格产品的产生,降低材料和时间浪费。包括:

过程检验:在生产过程中进行阶段性检验,确保每个环节的质量符合标准。

最终检测:对完成的产品进行全面检测,确保其符合技术规格和客户要求。

优势:严格的质量控制减少不合格品的产生,降低返工和废品率,节省资源。

2. 反馈机制

建立反馈机制,及时收集和分析质量问题反馈,以改进生产流程。包括:

问题记录:记录生产过程中发现的问题,并分析其原因。

改进措施:根据反馈信息制定改进措施,优化生产工艺和质量控制标准。

优势:通过反馈机制改进生产流程,减少未来的质量问题和资源浪费。

有效管理材料

1. 材料采购与管理

合理的材料采购和管理可以减少材料浪费。包括:

精准采购:根据生产需求进行精准采购,避免材料过剩或短缺。

库存管理:实施科学的库存管理,定期检查和更新库存,防止材料过期和损坏。

优势:精准采购和有效库存管理减少材料浪费,降低生产成本。

2. 废料回收与再利用

实施废料回收和再利用措施可以减少废料产生,降低生产成本。包括:

回收计划:制定并实施废料回收计划,将生产过程中产生的废料进行分类和回收。

再利用措施:将可再利用的废料用于其他生产环节或产品,减少资源浪费。

优势:废料回收和再利用降低了生产废料的处理成本,并减少了原材料的需求。

总结

在PCBA加工中减少浪费是提高生产效率、降低成本和提升环境可持续性的关键。通过优化设计、提升生产效率、改进质量控制和有效管理材料等策略,企业可以显著减少生产过程中的浪费。实施这些措施不仅有助于降低资源消耗,还能提高产品质量和生产效益,实现可持续发展的目标。