PCBA加工中的选择性波峰焊技术

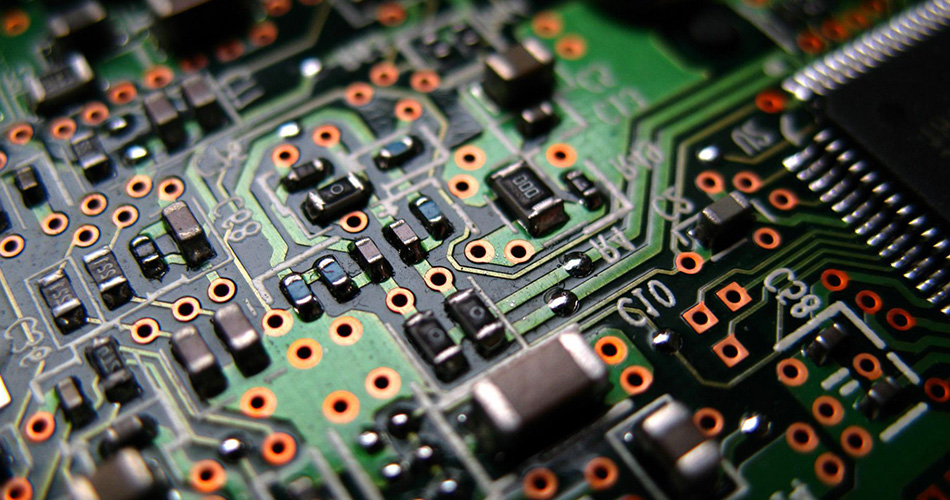

在电子制造领域,PCBA加工(Printed Circuit Board Assembly)是关键环节之一。随着电子产品日益小型化和高密度化,对焊接技术提出了更高的要求。选择性波峰焊技术作为一种高效且可靠的焊接方法,已成为PCBA加工中的重要工艺。本文将详细探讨选择性波峰焊技术在PCBA加工中的应用,分析其特点、工艺流程和优势。

一、选择性波峰焊技术的特点

1. 精确控制

选择性波峰焊技术通过精确控制焊接区域,避免了传统波峰焊中不可避免的过度焊接或桥接问题。此技术特别适用于混合组装板,其中包含通孔元件和表面贴装元件(SMT)。

2. 高可靠性

选择性波峰焊采用计算机控制,能够精确调节焊接参数,如焊料温度、波峰高度和传送速度,确保焊点质量的一致性和可靠性。适用于高要求的电子产品,如通信设备、医疗器械和汽车电子等。

3. 节能环保

选择性波峰焊技术只对需要焊接的区域进行加热和焊接,减少了焊料的浪费和能耗。同时,精确的焊接过程降低了焊接缺陷率,减少了返工和废品率,具有显著的节能环保优势。

二、选择性波峰焊的工艺流程

1. 板前处理

在进行选择性波峰焊接之前,需对PCBA进行前处理。包括清洁和预涂助焊剂。清洁可以去除PCB上的灰尘和氧化物,确保焊接的良好润湿性。助焊剂的选择和涂覆方法会直接影响焊接质量。

2. 预热

预热是选择性波峰焊的重要环节之一。通过预热,可以将PCB和元器件加热到适当的温度,减少焊接过程中的热冲击,避免元器件损坏。预热温度和时间需要根据具体的PCB和元器件类型进行调整。

3. 波峰焊接

波峰焊接是选择性波峰焊的核心工艺。通过控制焊料的温度和波峰高度,将焊料精确涂覆在需要焊接的区域。焊接过程需确保焊料完全覆盖焊盘和引脚,形成可靠的焊点。焊接参数的设置需根据具体的焊料和PCB设计进行优化。

4. 焊后清洗和检测

焊接完成后,需要对PCBA进行清洗,去除残留的助焊剂和焊渣。随后,进行焊点质量的检测,包括目视检查、自动光学检测(AOI)和X射线检测等。通过检测,确保每个焊点都达到质量要求,避免出现焊接缺陷。

三、选择性波峰焊技术的优势

1. 提高生产效率

选择性波峰焊技术可以实现自动化生产,减少了人工操作的时间和劳动强度。通过优化焊接参数,可以大幅提高生产效率,满足大批量生产的需求。

2. 降低生产成本

选择性波峰焊技术可以减少焊料的浪费和返工成本。精确的焊接过程降低了焊接缺陷率,减少了返修和废品的产生。整体上降低了生产成本,提高了经济效益。

3. 适应复杂设计

选择性波峰焊技术能够适应复杂的PCB设计,特别是混合组装板中的通孔元件和表面贴装元件共存的情况。通过精确控制焊接区域,可以实现高质量的焊接,满足复杂设计的需求。

4. 提升产品质量

选择性波峰焊技术通过精确的焊接控制和严格的质量检测,可以显著提升产品的质量和可靠性。适用于高要求的电子产品,如通信设备、医疗器械和汽车电子等领域。

结语

选择性波峰焊技术作为PCBA加工中的重要工艺,具有精确控制、高可靠性、节能环保等显著优势。通过优化工艺流程,提高生产效率和产品质量,可以满足现代电子产品对焊接技术的高要求。未来,随着技术的不断进步,选择性波峰焊技术将在PCBA加工中发挥更加重要的作用,推动电子制造业向更高水平发展。