PCBA加工中的装配线设计

在电子制造业中,PCBA加工(Printed Circuit Board Assembly)是一个核心环节。高效的装配线设计不仅能提高生产效率,还能保证产品的质量和可靠性。本文将深入探讨PCBA加工中的装配线设计,分析其重要性、设计原则以及优化策略。

一、PCBA加工装配线设计的重要性

1.1提高生产效率

通过合理的装配线设计,可以大幅度提高生产效率,减少生产过程中的等待时间和物料搬运时间,从而提高整体产能。

1.2保证产品质量

合理的装配线设计有助于标准化操作流程,减少人为错误,提高产品一致性和质量。

1.3降低生产成本

高效的装配线设计能够优化资源利用,减少浪费,从而降低生产成本,提高企业的市场竞争力。

二、装配线设计的基本原则

2.1合理布局

装配线的布局应考虑生产流程的顺序,避免物料和半成品在生产过程中出现反复搬运的情况。通常采用直线型或U型布局,以实现物料的单向流动,减少交叉干扰。

2.2标准化操作

通过标准化操作流程和工艺,确保每个工序都能按照规定步骤进行,减少操作人员的随意性,提高产品质量的一致性。

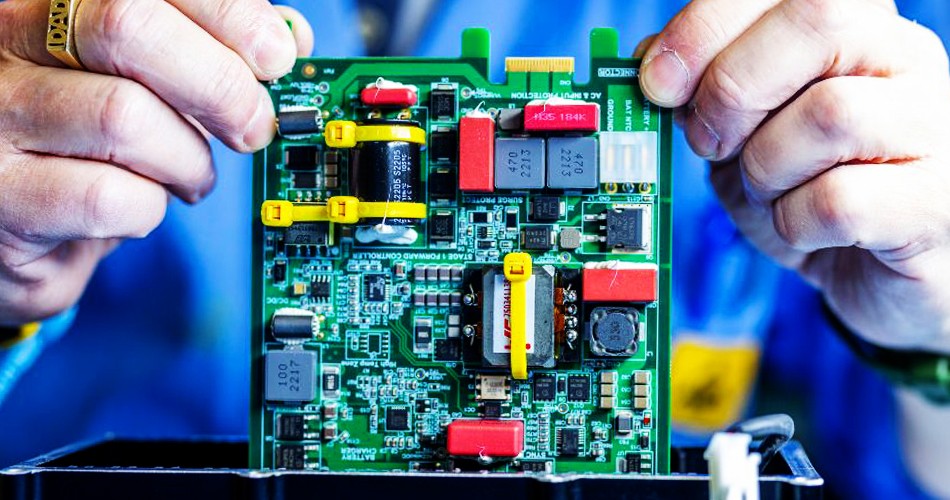

2.3自动化设备的应用

在装配线设计中,应尽可能采用自动化设备,如自动贴片机、自动光学检测设备等,减少人工操作,提高生产效率和产品质量。

2.4弹性设计

装配线应具备一定的弹性,以应对生产量的波动和产品型号的变化。可以通过模块化设计,使装配线能够快速调整和重组,满足不同生产需求。

三、PCBA加工装配线设计的关键步骤

3.1需求分析

在装配线设计的初始阶段,需要对生产需求进行详细分析,包括产量要求、产品种类、生产节拍等。只有充分了解需求,才能制定出合理的设计方案。

3.2流程设计

根据需求分析的结果,设计具体的生产流程,包括各个工序的顺序和内容。应考虑工序之间的衔接,避免不必要的等待和搬运。

3.3设备选型

根据生产流程选择合适的设备,包括贴片机、回流焊炉、检测设备等。应考虑设备的性能、可靠性和成本,以及与其他设备的兼容性。

3.4布局规划

根据流程设计和设备选型结果,进行装配线的布局规划。应尽量减少设备之间的距离,优化物料流动路径,确保生产过程的顺畅。

3.5人员配置

合理配置操作人员和技术人员,明确各自的职责和任务。通过培训,提高操作人员的技能水平,确保能够熟练操作设备和执行工艺流程。

3.6质量控制

在装配线设计中,必须考虑到质量控制的要求。在关键工序设置检测点,配备必要的检测设备,确保每个工序的质量都能得到有效控制。

四、PCBA加工装配线设计的优化策略

4.1持续改进

装配线设计应是一个持续改进的过程。通过不断收集生产数据和反馈,分析生产中的瓶颈和问题,持续优化装配线的设计和操作流程。

4.2引入新技术

随着技术的发展,不断引入新的自动化设备和工艺,如智能制造、工业机器人等,提高生产效率和质量水平。

4.3精益生产

采用精益生产理念,优化装配线的各个环节,减少浪费,提高生产效率。精益生产强调持续改进,通过小步快跑的方式,不断提升装配线的效率和质量。

结语

PCBA加工中的装配线设计对于提高生产效率、保证产品质量和降低生产成本具有重要意义。通过合理布局、标准化操作、自动化设备的应用和弹性设计,可以构建高效的装配线,满足现代电子制造业的需求。未来,随着技术的不断进步,装配线设计将更加智能化、灵活化,为PCBA加工提供更强有力的支持。