PCBA加工中的返工与维修技巧

在印刷电路板组装(PCBA)过程中,返工和维修是不可避免的环节。即使在高度自动化的生产线上,也会出现一些不可预见的缺陷和故障。因此,掌握有效的返工与维修技巧对于保证产品质量和减少生产成本至关重要。本文将介绍PCBA加工中的一些常见返工与维修技巧。

一、常见的PCBA缺陷类型

在PCBA加工过程中,可能会出现多种缺陷,主要包括:

1. 焊接缺陷

冷焊:焊点表面呈现暗淡、不均匀的外观,接触不良。

虚焊:焊点外观正常,但内部接触不良,可能导致间歇性故障。

桥接:两个相邻焊点之间出现多余的焊锡,导致短路。

2. 组件缺陷

错位:元件安装位置偏离设计要求。

极性错误:极性敏感元件(如电容、二极管)安装方向错误。

缺失:元件未正确安装或丢失。

3. PCB缺陷

断线:PCB上的导线断裂或不连续。

短路:PCB上的两条导线意外连接,导致电路短路。

二、返工与维修的准备工作

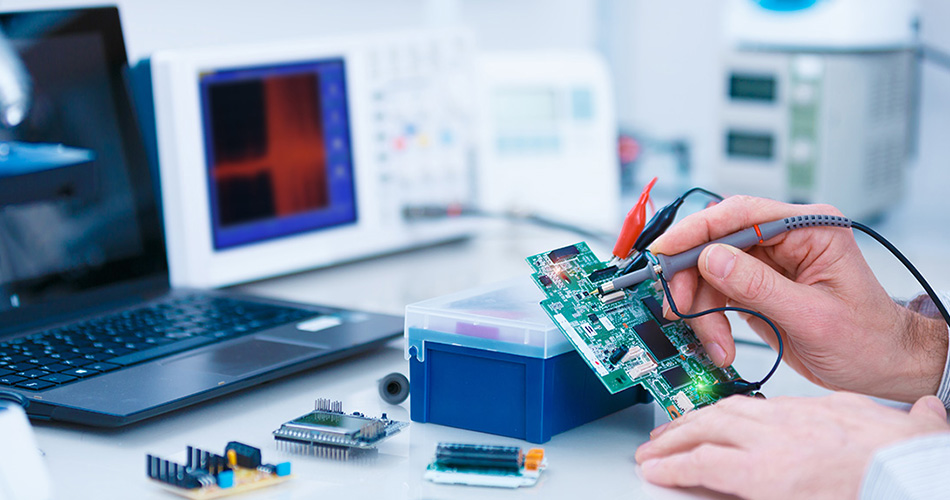

1. 工具与设备

确保返工与维修过程中使用的工具和设备齐全且状态良好,包括:

热风枪和烙铁

吸锡器和吸锡带

放大镜和显微镜

多功能测试仪和示波器

2. 防静电措施

静电对电子元件的损害极大,因此在进行返工与维修时,必须采取防静电措施,如:

穿戴防静电手环和防静电服

使用防静电工作台垫和防静电工具

3. 工艺文件

仔细阅读和理解相关工艺文件和返工指导文件,确保每一步操作符合要求。

三、返工与维修技巧

1. 焊接缺陷的返工技巧

冷焊与虚焊:使用烙铁重新加热焊点,添加适量焊锡,确保焊点均匀光亮。

桥接:使用吸锡器或吸锡带去除多余焊锡,然后重新焊接。

2. 组件缺陷的返工技巧

错位与极性错误:使用热风枪加热焊点,轻轻移除元件,重新正确定位并焊接。

缺失:按设计要求安装缺失的元件,确保位置和方向正确。

3. PCB缺陷的维修技巧

断线:使用细铜线桥接断裂部分,并用焊锡固定,确保电气连接可靠。

短路:使用放大镜检查短路点,使用烙铁和吸锡器去除多余焊锡,重新检查并测试。

四、返工与维修的质量控制

1. 检查与测试

返工与维修后,必须进行全面检查和测试,确保问题已被彻底解决。使用显微镜检查焊点质量,使用测试仪器检查电路功能。

2. 记录与分析

记录每次返工与维修的详细信息,包括缺陷类型、返工措施和测试结果。通过分析这些数据,识别常见问题和改进生产工艺,减少未来的缺陷率。

3. 培训与提升

定期培训返工与维修人员,提高其技能和知识水平。分享成功的返工案例和经验,促进团队共同进步。

结论

在PCBA加工过程中,返工与维修是保证产品质量的重要环节。通过掌握有效的返工与维修技巧,采取正确的准备工作和质量控制措施,可以显著提高返工效率和质量,降低生产成本。优化返工与维修流程,不仅能够提高生产效率,还能增强企业在市场中的竞争力。