回流焊常见的焊接缺陷及预防

在SMT制程中的回流焊接是非常重要而复杂的工序,由于在印刷工序和贴装工序环节的操作不当等原因,加之回流焊接的参数设置不合理,就会出现很多常见的焊接缺陷,导致产品高的不良率,增加维修成本。

回流焊常见的焊接缺陷及预防

1、桥联:焊接加热过程中也会产生焊料塌边,这个情况出现在预热和主加热两种场合,当预热温度在几十至一百范围内,作为焊料中成分之一的溶剂即会降低粘度而流出,如果其流出的趋势十分强烈,会同时将焊料颗粒挤出焊区外形成含金颗粒,在溶融时如不能返回到焊区内,也会形成滞留焊料球。

预防:产生桥接的主要原因是由于焊膏过量或焊膏印刷后的错位、塌边。

(1)在印刷时可选择使用0.15mm厚度的模板,而开孔尺寸由最小引脚或片状元件间距决定。

(2)在印刷引脚间距或片状元件间距小于0.65mm的印制板时,应采用光学定位,基准点设在印制板对角线处。若不采用光学定位,将会因为定位误差产生印刷错位,从而产生桥接。

(3)为了预防塌边,要选择粘度较高的焊膏;采用激光切割模板;降低刮刀压力。调整贴装压力并设定包含元件本身厚度在内的贴装吸嘴的下降位置。设置适当的焊接温度曲线(温度、时间),并要防止传送带的机械振动。

2、锡球:锡球主要是焊接过程中加热的急速造成焊料的飞散所致。与焊膏粘度、焊膏氧化程度、焊料颗粒的粗细(粒度)、助焊剂活性等有关。

预防:增加锡膏黏度,对于锡膏的氧化物应控制在0.03%左右,最大值不要超过0.15%。焊料颗粒的粗细一般要求25um以下粒子数不得超过焊料颗粒总数的5%。调整回流焊接温度曲线,使焊膏焊接前得到充分的预热。合适的模板开孔形状及尺寸也会减少焊锡球的产生。一般地,模板开孔的尺寸应比相对应焊盘小10%。

3、立碑:片式元件在遭受急速加热情况下发生的翘立。

预防:(1)选择粘力强的焊料,焊料的印刷精度和元件的贴装精度也需提高。

(2)元件的外部电极需要有良好的湿润性湿润稳定性。推荐:温度400C以下,湿度70%RH以下,进厂元件的使用期不可超过6个月。

(3)采用小的焊区宽度尺寸,以减少焊料溶融时对元件端部产生的表面张力。另外可适当减小焊料的印刷厚度,如选用100um。

(4)焊接温度管理条件设定对元件翘立也是一个因素。通常的目标是加热要均匀,特别是在元件两连接端的焊接圆角形成之前,均衡加热不可出现波动。

4、冷焊:不完全回流会形成焊点。

预防:调整回流焊温度曲线,增加加热区的预热时间。

5、虚焊:是指在生产过程中的,因生产工艺不当引起的,时通时不通的不稳定状态; 另外一种是电器经过长期使用,一些发热较严重的零件,其焊脚处的焊点极容易出现老化剥离现象所引起的。

预防:对于QFP芯片要注意保管好,防止引脚变形、氧化,焊接时预热温度不宜过高,加热速度要恰当均匀。

6、爆米花现象:一些塑封型元器件由于吸潮而在焊接升温时,受热膨胀,形成爆米花现象。

预防:注意保管,防止受潮,对有水汽的元器件进行烘干再使用。

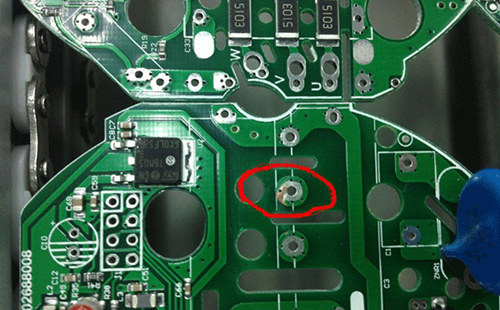

7、元器件偏移:在进行回流焊过后会发现一些元器件偏移的现象。

预防:对于贴片机贴便的元器件,可调整贴片机贴装精度和安放位置,更换粘接性强的新焊膏。如果是由于回流焊接的原因,这时要考虑回流焊炉内传送带上是否有震动等影响,对回流焊炉时进行检验。调整升温曲线和预热时间;消除传送带的震动;更换活性剂;调整焊膏的供给量。

8、PCB扭曲:PCB扭曲问题是SMT大批量生产中经常出现的问题。

预防:(1)在价格和空间容许的情况下,选用质量较好的PCB或增加PCB厚度,以取得最佳长宽比。

(2)合理设计PCB,双面铜箔面积均衡,在贴片前对PCB进行预热; 调整夹具或夹持距离,保证PCB受热膨胀空间。

(3)焊接工艺温度尽可能调低。

(4)已经出现轻度扭曲时,可以放在定位夹具中,升温复位,以释放应力。

回流焊接缺陷是由很多原因造成的,要想减少回流焊接缺陷,提高产品良率,还需深入研究焊接工艺的方方面面。