双面印制板制造的关键工艺简述

双面PCB是指两面都有导电图形的印制板,它通常采用环氧玻璃布覆铜箔板制造,主要用在性能要求较高的通信电子设备、高级仪器仪表及电子计算机等设备中。

1.数控钻孔

由于SMT(表面组装技术)的发展,印制板上的镀覆孔不再插装电子元器件,仅作导通用。而为了提高组装密度,孔变得越来越小,故加工时常采用新一代的可以钻微小孔径的数控钻床。这种数控钻床的钻速为110 000~150 000r/min,可钻直径为0.1~0.5mm 的孔。钻头断了会自动停机并报警,自动更换钻头和测量钻头直径,自动控制钻头与盖板间恒定的距离和钻孔深度,因而不但可以钻通孔,也可钻盲孔。

2.镀覆孔工艺

镀覆孔(PTH),习惯上也称为金属化孔。它是将整个孔壁镀覆金属,使双面印制板的两面或多层印制板的内外层间的导电图形实现电气连通。金属化孔是双面板及多层板生产过程中最关键的环节,它关系到多层板内在质量的好坏。镀覆孔工艺传统上采用化学镀铜使孔壁沉积一薄层铜,再电镀铜加厚到规定的厚度。现在已研究出一些新的镀覆孔工艺,如不用化学镀铜的直接电镀工艺等。

3.成像

丝网印刷法成像也可用于制作双面板,它成本低,适合于大批量生产,但难于制作0.2mm以下的精细导线和细间距的双面板。除了使用网印法外,在20 世纪五六十年代广泛使用的是聚乙烯醇/重铬酸盐型液体光致抗蚀剂。1968 年美国杜邦公司推出干膜光致抗蚀剂(简称干膜)后,在七八十年代,干膜成像工艺就成为双面板成像的主导工艺。近年来,由于新型液态光致抗蚀剂的发展,它比干膜的分辨率高,且液态光致抗蚀剂的涂覆设备已能实现连续大规模生产,成本又较干膜便宜,因此液态光致抗蚀剂又有重新大量使用的趋势。

干膜成像的工艺流程包括:贴膜前处理→贴膜→曝光→显影→修板→蚀刻或电镀→去膜。

处理前用磨料尼龙辊刷板机或浮石粉刷板机进行刷板,经前处理的板材用贴膜机进行双面连续贴膜。贴膜的主要工艺参数为:温度、压力和速度。

经电镀或蚀刻后,干膜需除去。去膜一般使用4%~5%氢氧化钠溶液,在40~60℃温度下在喷淋式去膜机中进行。去膜后用水彻底清洗再进入下道工序。

4.电镀锡铅合金

用图形电镀蚀刻法生产双面板时,电镀锡铅合金有两个作用:一是作为蚀刻时的抗蚀保护层;二是作为成品板的可焊性镀层。作为可焊性镀层对镀层中锡铅比例以及合金的组织结构状态都有要求。但在SMOBC 工艺中,锡铅电镀层仅作为蚀刻保护层。在这种情况下,对锡铅比例的要求是不高的,所以锡含量在 58%~68%的范围内都可以满足要求。电镀锡铅合金必须严格控制镀液和工艺条件,锡铅合金镀层厚度在板面上应在8μm 以上,孔壁不小于2.5μm。

5.蚀刻

在用锡铅合金作抗蚀层的图形电镀蚀刻法制造双面板时,不能使用酸性氯化铜蚀刻液,也不能使用三氯化铁蚀刻液,因为它们也腐蚀锡铅合金。可以使用的蚀刻液有碱性氯化铜蚀刻液、硫酸双氧水蚀刻液、过硫酸铵蚀刻液等。其中使用最多的是碱性氯化铜蚀刻液。

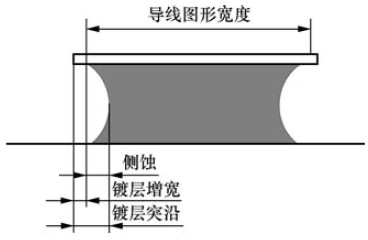

在蚀刻工艺中,影响蚀刻质量的是“侧蚀”和镀层增宽现象。

① 侧蚀。侧蚀是因蚀刻而产生的导线边缘凹进或挖空现象,侧蚀程度和蚀刻液、设备和工艺条件有关,侧蚀越小越好。采用薄铜箔可减小侧蚀值,有利于制造精细导线图形。

② 镀层增宽。镀层增宽是由于电镀加厚使导线一侧宽度超过生产底版宽度的值。由于侧蚀和镀层增宽,使导线图形产生镀层突沿,如图1-2-14 所示。镀层突沿量是镀层增宽和侧蚀之和,它不仅影响图形精度,而且极易断裂和掉落,造成电路短路。镀层突沿可以经热熔后消除。

图1-2-14 镀层突沿

蚀刻系数是蚀刻深度(导线厚度)与侧蚀量的比值。在制造细导线时,采用垂直喷射蚀刻方式,或添加侧向保护剂可提高蚀刻系数。

6.镀金

金镀层有优良的导电性,接触电阻小且稳定,耐磨性优良,是印制板插头的最佳镀层材料。它还有优良的化学稳定性和可焊性,在表面组装印制板上,也用作抗蚀、可焊和保护镀层。由于金价格很贵,一般为节约成本,尽量镀得较薄,特别是全板镀金印制板,一般都采用闪镀金或化学镀金,俗称镀“水金”,其厚度不到0.1μm,只有0.05~0.1μm 左右。但插头部分的金镀层需较厚,按照不同的要求,厚度规定为0.5~2.5μm。如果铜上直接镀金,则由于金镀层薄,镀层有较多的针孔,在长期使用或存放过程中,通过针孔铜会被锈蚀;此外铜和金之间扩散生成金属化合物后容易使焊点变脆,造成焊接不可靠。因此镀金前均需用镀镍层打底。镀镍层厚度一般控制在 5~7μm。插头镀镍镀金的工艺过程为:贴保护胶带→退锡铅→水洗→微蚀或刷洗→水洗→活化→水洗→镀镍→水洗→活化→水洗→镀金→水洗→干燥→去胶带→检验。

7.热熔和热风整平

(1)热熔

印制板的热熔过程为:把镀覆锡铅合金的印制板,加热到锡铅合金的熔点温度以上,使锡铅和基体金属铜形成金属化合物,同时使锡铅镀层变得致密、光亮、无针孔,并提高了镀层的抗腐蚀性和可焊性。热熔常用的是甘油热熔和红外热熔。

(2)热风整平

热风整平也称喷锡,是SMOBC 工艺的主要工序。其过程为:已涂覆阻焊剂的印制板经过热风整平助熔剂后,再浸入熔融的焊料槽中,然后从两个风刀间通过,风刀间的热压缩空气把印制板板面和孔内的多余焊料吹掉,得到一个光亮、均匀、平滑的焊料涂覆层。热风整平的典型工艺流程为:

裸铜板→镀金插头贴保护胶带→前处理→涂覆助熔剂→热风整平→清洗→去胶带→检验。

前处理包括去油、清洗、弱蚀、水洗和干燥等步骤,以得到一个无油污、无氧化层、洁净而微粗化的表面。

(3)热风整平的主要工艺参数

热风整平的主要工艺参数有焊料温度、浸焊时间、风刀和印制板的夹角、风刀的间隙、热空气的温度、压力和流速、预热时间和温度、印制板提升速度等。其焊料槽温度一般控制在230~235℃,风刀温度控制在176℃以上,浸焊时间控制在5~8s,涂覆层厚度控制在6~10μm。