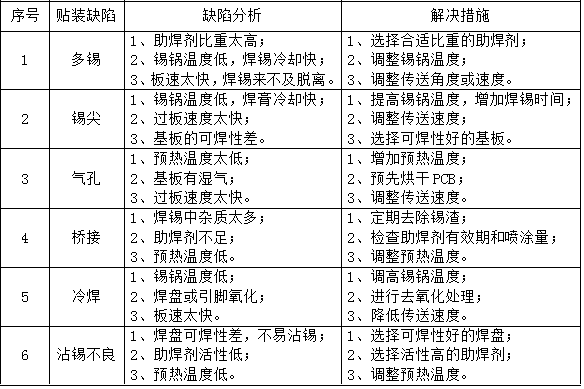

波峰焊的主要缺陷及解决措施

在DIP插件中,波峰焊常会出现一些焊接缺陷,实际波峰焊常见缺陷主要有6种:多锡、锡尖、气孔、桥接、冷焊、沾锡不良。这些波峰焊缺陷主要受模焊膏、助焊剂以及波峰焊工艺参数等因素影响。

波峰焊的主要缺陷:

(1)多锡

多锡主要是由于助焊剂比重太高;锡锅温度低,焊锡冷却快;板速太快,焊锡来不及脱离等因素造成的。其中,锡锅温度低,焊锡冷却快,将无法完全脱离,应重新调整锡锅温度;过板速度太快,也将导致焊膏来不及脱离,应重新调整传送速度。

(2)锡尖

锡尖是焊点中出现焊料有突出向外的毛刺,但没有与其它导体或焊点相接触,主要是由于锡锅温度低,焊膏冷却太快;过板速度太快;基板的可焊性差等印刷造成的。其中,锡锅温度低,焊膏冷却太快,将导致焊膏没有完全脱离而产生锡尖,应重新调整锡锅温度;基板的可焊性差,散热不均匀,通常伴随着沾锡不良,应更换可焊性好的基板。

(3)气孔

气孔是指焊点上有孔洞,小孔称为针孔,较大的孔称为气孔,主要是由于预热温度太低;基板有湿气;过板速度太快等因素造成的。其中,预热温度太低,助焊剂中溶剂在过锡时才挥发,而焊膏在气体尚未完全排除前已经凝固,应调整预热温度;过板速度太快,也容易导致气体在排除前已经凝固,应调整传送速度。

(4)桥接

桥接主要是由于焊膏中杂质太多;助焊剂不足;预热温度低等因素造成的。其中,焊膏中杂质太多,将阻碍焊锡的脱离,应定期去除锡渣,并测量焊锡中杂质是否超标;预热温度低,熔融焊料的黏度大,将导致引脚上焊锡不能活来不及脱离,应重新调整预热温度。

(5)冷焊

冷焊是指焊点看似碎裂、不平,主要是由于锡锅温度低;焊盘或引脚氧化;板速太快等因素造成的。其中锡锅温度偏低,被焊物吸热大于焊接所提供的热量,导致焊接时焊膏刚一接触被焊物还未来得及形成金属间化合物就已凝固;焊盘或引脚氧化,焊接性能不好,容易导致冷焊,应进行去除氧化处理。

(6)沾锡不良

沾锡不良主要是由于焊盘可焊性差,不易沾锡;助焊剂活性低;预热温度低等因素造成的。其中,焊盘可焊性差,而助焊剂无法去除时会造成沾锡不良,应选择可焊性好的焊盘;预热温度低,助焊剂活性没有充分激活,氧化层未完全去除,容易沾锡不良,应调整预热温度。

峰焊常见缺陷分析及解决措施