导致焊接后测试探针接触不良的因素及避免方法

1、导致焊接后测试探针接触不良的因素

电路板线内测试时,有可能因为回焊残留而产生接触不良的问题,这当然是因为测试探针与测试焊垫或焊点间出现了绝缘的残留物。由于破坏臭氧层以及工作健康安全的考虑,同时也包括要尝试节约成本,因此免洗制程技术迅速地成为SMT组装的主流技术。能免除清洗程序不但可以避免因使用清洗剂造成的污染,而且也排除了清洗的步骤工序与所有的必要成本。

另外为了进一步提升免洗制程的优势,已经逐步不用波焊技术而只采用回焊处理。但是在业界所产生的主要问题不是电路板焊接特性或产品的可靠度,而是线内测试的问题。由于在电路板上有助焊剂残留物,探针可能无法刺穿残留物,或者很快就被残留物沾附而终致不能产生电气连接。尤其是测试位置在引脚末端或通孔零件引管脚末端的部分,这种状况会更严重。显然助焊剂残留物,是这个问题最重要的影响原因之一。

当然也有人提到可以用加大探针压力来克服这个问题,但是面对可能损及产品焊接点以及探针本身,同时整体的作业成本与治具的寿命也都考验着这样做法的适用性。

2、避免的方法

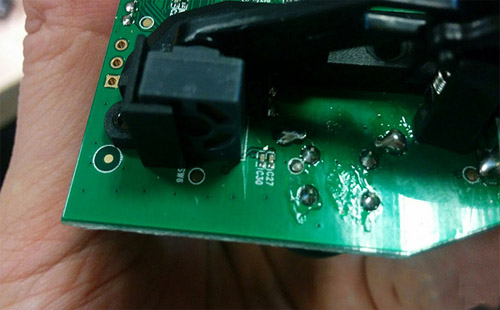

经由电路板测试机对锡膏残留物量的影响研究发现,设备可探测性与探针穿透性,对以空气回焊的系统而言,焊垫可探测性会随残留物数量的递增而下降。这种结果是可以理解的,因为留在焊垫上的助焊剂残留物愈多探针越不能产生有效连结。下图所示,为典型的助焊剂残留的状态。

但是这种趋势无法判断引脚末端的探测性及通孔的穿透性,在这些区域锡膏残留物数量就不一定是主要因素,而是别的性质控制了探针可测性。这些性质包括:助焊剂残留物的顶部扩散、底部扩散、硬度等等因素。

在顶部助焊剂扩散方面,助焊剂扩散性越好焊垫上残留物就愈少,有理由推估焊垫的可探测性会随扩散性的递增而增加。但是在实际的状况下,所发生的现象与推测相反,顶部助焊剂扩散性与焊垫可探测性成反比。

这种反常的状况是因为另外一个影响因素所致,高残留物量的锡膏不但对助焊剂的扩散性有影响,同时也对焊垫上产生较厚的残留物沈积,这样才导致较低的焊垫可探测值产生。

在底部助焊剂扩散方面,虽然与焊垫可探测性或通孔穿透性没有直接的趋势可以区别,但它与引脚末端的可探测性的确存在着明显的关系。引脚的可探测性值底部助焊剂扩散递增而增加,也随残留物量下降而增加。

这样现象的理论基础是滴下机构,在电路板焊接时锡膏残留物会有低固含量和低黏度。在通孔中低的黏度将让助焊剂从锡膏中流出,并在底面周边迅速地扩散。助焊剂在底面进一步扩散,就会有较少的助焊剂堆积在引脚处,因此测试探针很容易可以穿透。