PCBA加工中的混装工艺

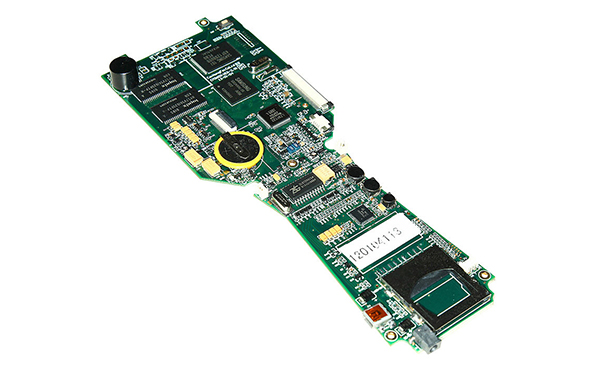

混装工艺的特点是:在PCB一侧(A面有数量不等的IC元器件,并插有通孔元器件,在PCB的另一侧(B面)又有许多贴片阻容电件(有时也有IC),常称为“混装”。它保留通孔元器件价廉的优点,常见于视听类产品,如CD、DVD。

混装工艺操作过程是:在A面采用锡膏-再流焊工艺焊接IC元器件;在B面涂布贴片胶后送入红外炉中固化;再转至A面,插入通孔元器件;波峰焊接B面;PCB整理、清洗、测试、总装。

在PCB上黏结SMD/SMC,其最终目的是为了焊接,但仅将元器件黏结在PCB上(排除一切黏结缺陷),并不能保证SMA通过波峰焊一定能焊接好,这是因为片式元器件几乎没有引线,SMC/SMD在波峰焊时有其特殊性。

通孔元器件波峰焊时,元器件的引线在接触到高温焊料波并在助焊剂的作用下,润湿力就促使焊料延引线往上爬,以致润湿整个焊盘而得到良好的焊接效果,如PCB上的孔是金属孔则焊料还能透过金属的孔延伸到PCB另一面上,并形成饱满的焊点。

但片式器件由于没有引脚,直接黏结在PCB上,元器件和PCB表面形成锐角,这样流动的焊料波沿切线方向冲击电阻、电容的表面,而不易达到矩形元器件和PCB平面所形成的角落,并随着原件厚度的增加更加明显。在这个角落中易聚集着焊剂形成的气泡和焊剂残留物而出现漏焊或焊接不良。人们经常将这个角落称为“焊接死区”。

贴片-波峰焊的另一个问题是通常片式元器件端焊头为SnPb涂层,有良好的可焊性,而为了保证PCB的平整,通常表面的涂敷为镀金或预热助焊剂,其助焊效果不如采用SnPb合金热风整平工艺。在经过焊料波时,两者的润湿时间不一样,通常SnPb端电极仅0.1s,而铜层需0.5s,元器件端头首先与焊料接触,故也易造成“焊接死区”。为了解决“焊接死区”缺陷,通常采用双波峰焊接技术即增加脉冲波使焊料波垂直方向冲击“焊接死区”,以实现良好的焊接效果。

此外,还应使用低固含量的焊剂以减少死区内的残留物;增加PCB预热温度以改善可焊性;改进元器件排列方向,并用减少死区角落等手段以减轻不良焊点率。

因此,在SMC/SMD元器件的波峰焊接中应严格把关在PCB设计时应考虑元器件排列方向,尽可能地将元器件引脚的方向垂直于波峰焊时的运动方向,IC元器件尽可能地放在PCB的A面,少放在B面,非放在B面不可的IC元器件,不仅要注意排列方向,还应增加辅助焊盘,助焊剂的活性及密度也是不可忽视的要求,此外,元器件的固化强度应达到要求,特别是不应使残胶黏结在焊盘上。