电子产品电装生产质量问题的主要成因

产品生产中的质量问题大部分是由设计所造成的;实行电路可制造性设计,把问题尽可能地消灭在设计阶段是提高产品设计质量的根本措施。

HP公司DFM统计调查表明:产品总成本60%取决于产品的最初设计,75%的制造成本取决于设计说明和设计规范,70%~80%的生产缺陷是由于设计原因造成的。中国航天部门统计,一个航天型号产品的质量问题80%出在电装焊接上,而造成电装焊接质量问题的主要原因是电路设计缺乏可制造性。

2008年中国电科(CETC)统计并得到全集团公司质量处长会议的一致认同,电子产品的质量问题75%出在电装焊接上,而造成电装焊接质量问题的主要原因同样也是电路设计缺乏可制造性。

HP公司的这个统计应该说是很不错了,但实际上国内很多电子企业的电路设计文件绝大部分都缺乏可制造性。我们的很多产品,尤其是军工电子产品,往往以数量代替质量,以反复的延长研制生产周期来取得质量。

出现可制造性设计差的主要原因是对可制造性设计的重要性及必要性的认识严重不足,普遍认为设计决定一切,设计怎么说工艺就怎么做。

在产品首次设计阶段时强调设计速度,注重产品功能的实现,电路设计人员在进行电路板设计时,往往以达到电路功能和确保性能为目的,忽略可制造性问题,认为具体产品焊接质量的提高是工艺部门考虑的问题,由此造成实际产品焊接生产过程中问题不断,从而带来许多工艺上的“先天”缺陷,严重影响焊接效率和焊接质量。

在电子产品的制造中,随着产品的微型化、复杂化,电路板的组装密度越来越高,要求设计者在设计初始就必须考虑到可制造性,将制造和测试过程中可能发生的问题提前到设计阶段来解决。若在设计时考虑不周导致可制造性差,将产生大量焊接缺陷,造成不必要的返工返修,影响可靠性或使制造成本猛增,最终影响武器装备的研制生产进度。改革开放以来,我们取得了巨大的进展,但必须看到,我们所取得的这些进展是以牺牲原本具有的优良的生态环境和大量耗用资源为代价的,是以付出了我们长期简陋的生活和廉价的劳动力为代价的。为什么我们的科研成果不能很快地转化为市场生产率呢?一个重要的原因就是发展模式存在问题。而可制造性设计正是转变发展模式的重要手段。

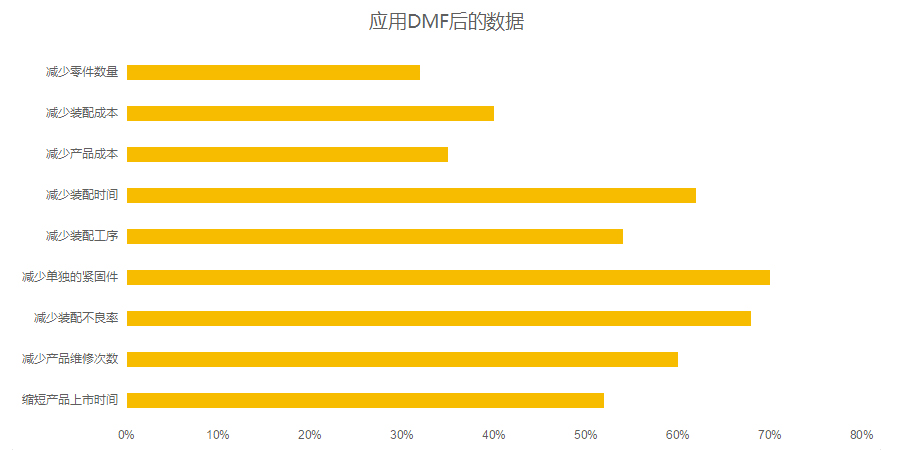

据有关资料报道:美国一家雷达探测仪公司应用了一套设计规则后,日产量从75台/日上升到140台/日,年利润率增加了54%;又如美国IBM公司应用了一套先进的工作模式,使产品装配时间减少45%,电子产品设计周期缩短40%。 Custmer公司对50家推行DFM的公司的研究报告标明,应用DFM以后:

产品的开发成本平均降低了34%;

开发时间平均减少26%;

制造费用平均降低23%;

质量成本平均降低31%。

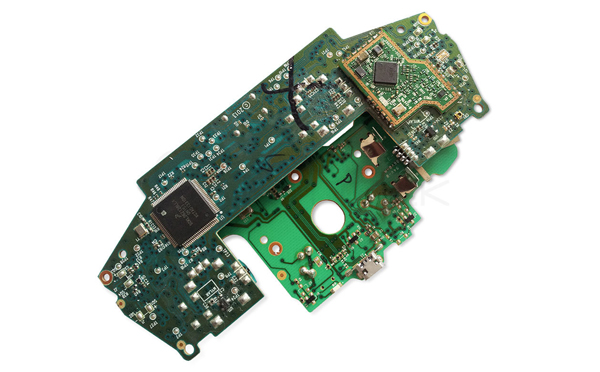

如下图所示,学习并掌握DFM方法,用于产品设计开发,将对企业带来很大的效益。以印制电路板为例,印制电路板设计是确保PCB组装质量的源头。PCB设计质量是衡量PCB组装技术水平的一个重要标志,是保证PCB组装质量的首要条件,在这一点上,无论我们怎样强调都不过分!